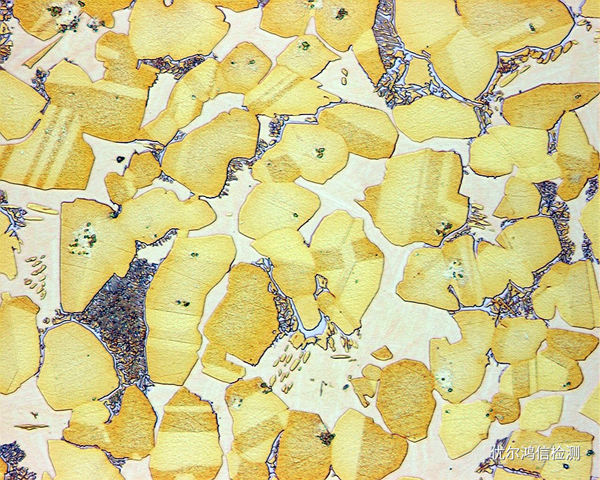

实验目的:手机 bezel系5052铝合金锻件,锻造后表面即出现较多针孔,不良率高达30%;剔除锻造不良品后,阳极仍有3%针孔,形成机理不明.为此实验室对典型样品进行测试分析,探讨针孔形成原因,以便现场采取相应改善措施。

检查素材成分,组织是否符合规格

微区

成分分析

锻造制程

改善与验证

步骤

目的

现场调研

了解不良状况(特征/比率等)

原因分析

素材检验

分析缺陷处于正常处成份差异

分析讨论

判断针孔形成原因

可能因素对针孔的影响

建议

综合分析,提出改善方向

现场调研:铝卷材保护膜剥除后,进行预拉伸,冲裁,打磨边角(磨料成分为SiO2); 将打磨后样品只是用气枪吹下后就去锻造。

锻造流程:粗锻1→粗锻2→精锻;

5052

Spec

Points

Si

Fe

Cu

Mn

Mg

Cr

Zn

Al

Single

0.100

0.259

0.036

0.053

2.34

0.175

0.003

96.9

Single

0.098

0.246

0.036

0.053

2.35

0.170

0.003

97.0

Average

0.099

0.252

0.036

0.053

2.35

0.172

0.003

97.0

0.25max

0.40max

0.10max

0.10max

2.2-2.8

0.15-0.25

0.10max

基材

表1-化学成分(wt%)

表面含有少量杂质颗粒, EDS结果表明是氧化铝Al2O3;

素材

表面

Spectra

C

O

Mg

Al

1

4.66

49.45

/

45.89

2

9.38

10.89

4.09

75.64

3

6.58

4.70

2.32

86.39

|

|

C | O | Na | Al | Si | S | Cl | K |

|

样品1表面 (清洗前) |

56.1 | 31.28 | 2.64 | 1.86 | 1.29 | 1.49 | 2.98 | 2.36 |

|

样品1表面 (清洗后) |

3.75 | 59.57 | / | 1.9 | 34.78 | / | / | / |

| 样品2表面 | / | 53.88 | / | 46.12 | / | / | / | / |

| 样品3截面 | 3.07 | 49.98 | / | / | 46.95 | / | / | / |

阳极样品分析

|

阳极 样品1 |

Spectra | C | O | Al | S | Ni |

| 1 | 15.36 | 42 | 42.64 | 0.39 | / | |

| 2 | 23.86 | 39.22 | 36.91 | 4.34 | / | |

|

阳极 样品2 |

1 | 10.91 | 49.39 | 34.98 | 4.15 | 0.58 |

| 2 | 9.05 | 48.59 | 36.89 | 4.47 | 1 |

验证

将打磨边角后的样品用清水洗凈,在锻造过程的每一工站也增加清洗步骤,锻造段针孔不良率由原来的30%降为0%.

结论

1.材料化学成分符合Al 5052要求;

建议:加强锻造工站间样品清洗力度,加强对模具的清理。

推荐阅读:

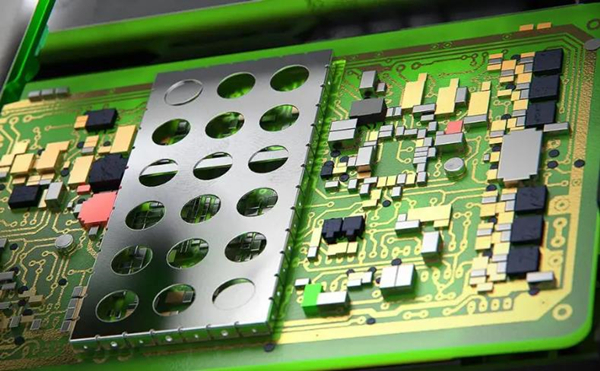

【失效分析】主板BGA裂纹案例分析

2022-09-21

【失效分析】主板BGA裂纹案例分析

2022-09-21

什么是仪器校准,仪器校准的基本要求和目的是什么?

2022-09-19

什么是仪器校准,仪器校准的基本要求和目的是什么?

2022-09-19

【失效分析】铝合金手机bezel阳极表面针孔分析

2022-09-16

【失效分析】铝合金手机bezel阳极表面针孔分析

2022-09-16

PCB/PCBA常见失效模式及失效分析常用手段

2022-09-06

PCB/PCBA常见失效模式及失效分析常用手段

2022-09-06

扫描电子显微镜(SEM)的原理及应用

2022-09-03

扫描电子显微镜(SEM)的原理及应用

2022-09-03

【室内空气检测资讯】最新版《室内空气质量标准》即将出台

2022-09-02

【室内空气检测资讯】最新版《室内空气质量标准》即将出台

2022-09-02