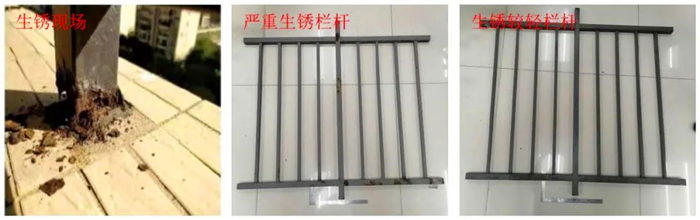

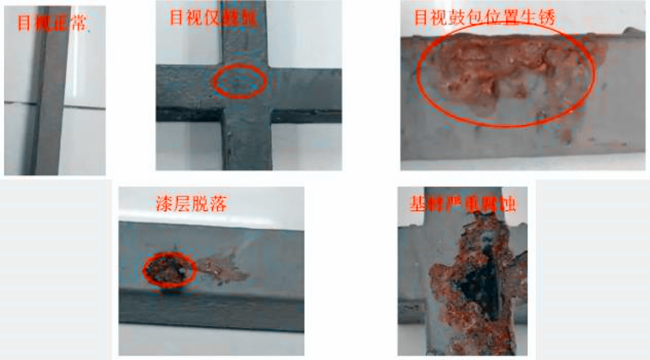

背景:客户海景房室外栏杆在使用2~3年后发生生锈,其迎风面明显生锈严重,甚至局部区域管材完全腐蚀形成孔洞。为此委托实验室对栏杆生锈试样进行检测,分析生锈的原因,研讨生锈机理,以便针对性改善。

本栏杆失效背景说明:栏杆素材为不同尺寸规格的镀锌方管,铁质钢材符合Q275标准(GB 700-88),刷漆制程中分为三层:环氧富锌底漆+环氧中间漆+聚氨酯面漆,完成后干漆膜总厚度≥200 μm,安装位置近海,常年受雨季及台风影响。委托样品如图1所示(严重生锈栏杆与轻微生锈栏杆)。

测试项目、测试规范、设备信息、实验条件及测试环境:

SEM(HITACHI)&

EDS(HORIBA)

加速电压

15kV

ASTM B487-85

(Reapproved 2013)

测试委外

SLR201128004

测试项目

测试规范

设备名称

实验条件

SEM形貌观察

GB/T 16594-2008

EDS成分分析

GB/T 17359-2012

涂/镀层厚度

金相显微镜

/

表面观察

WI-032-009

立体显微镜

/

材质化学成分

GB/T 11170-2008

火花原子放射光谱仪

/

乙酸盐雾测试

/

/

百格测试

ASTM D3359

/

LHJ2001344

2.1 栏杆物性测试

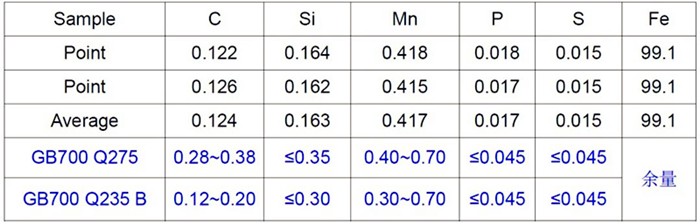

2.1.1栏杆材质化学成分

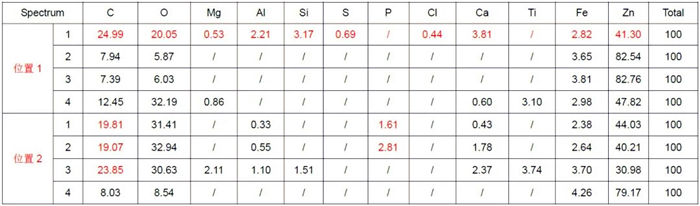

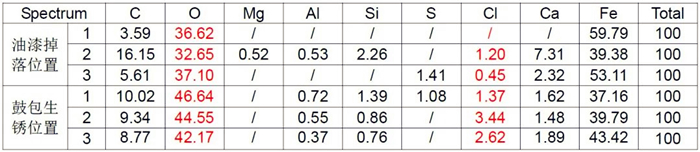

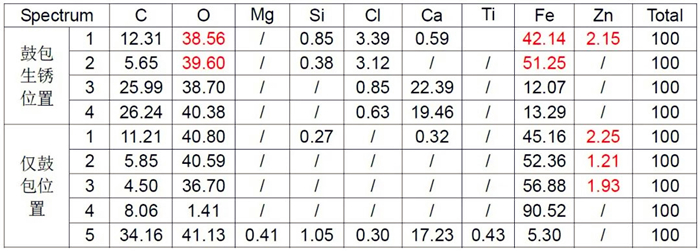

表2 油漆层测试结果

油漆层

环氧富锌底漆层

环氧中间漆

聚氨酯面漆

膜厚:μm

59.6

70.0

82.6

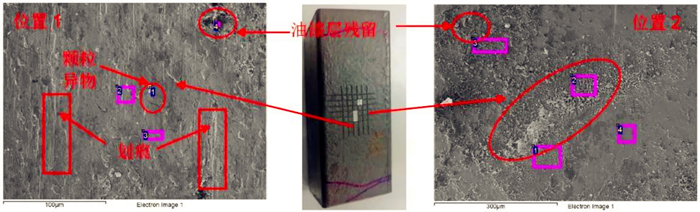

表5 表面测试结果

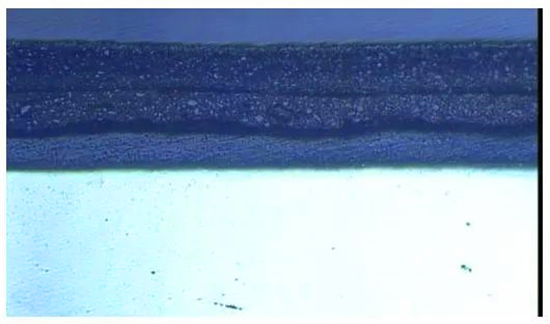

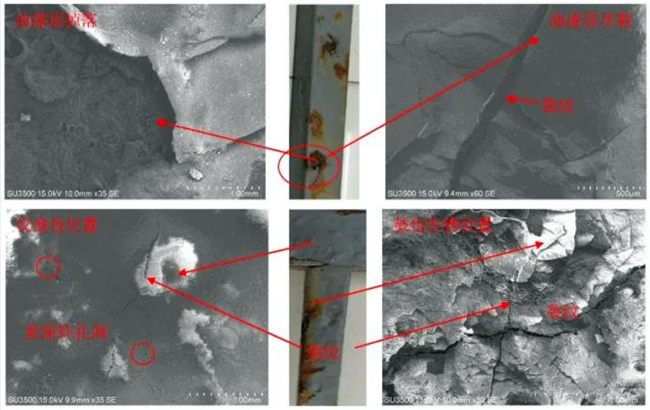

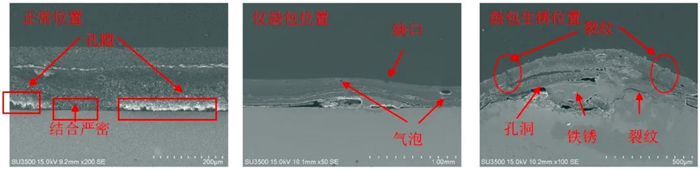

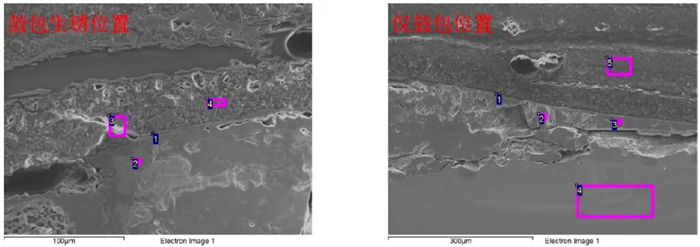

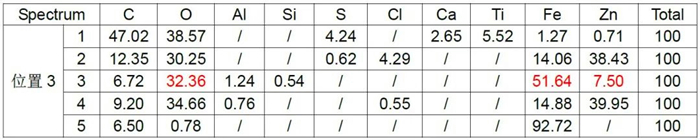

油漆层间结合良好油漆层间存在气泡

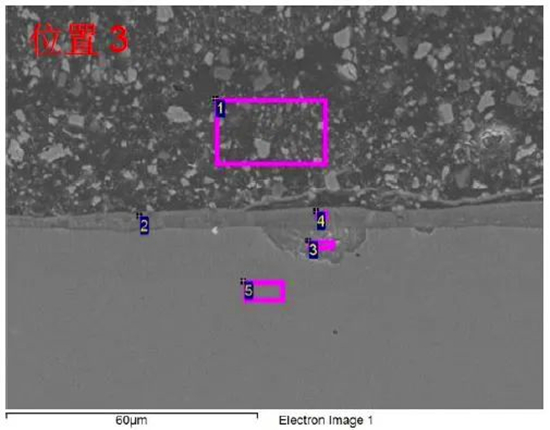

存在铁锈,为观察到Zn

层,仅检测到少量的Zn元素

油气层表面存在裂纹与气泡层间存在分层与孔隙

位置

形貌特征及成分

油漆层间

油漆层与Zn层结合面

基材

正常位置

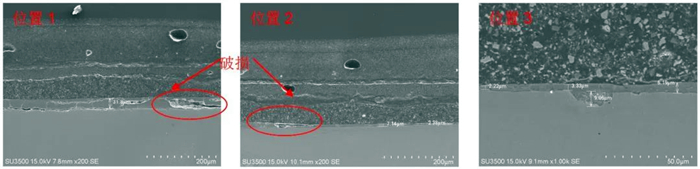

局部区域存在缝隙

平整

仅鼓包位置

结合面存在孔洞

鼓包生锈位置

图9 管材镀锌层形貌图

建议:对镀锌钢管来料进行质量管控,涂漆前妥善放置保管,刷漆前进行必要的前处理,确保底漆与镀锌钢管的界面良好结合;有鼓包或轻微腐蚀位置的栏杆客户可以自行根据补涂及后续维护成本决定返修与否。

其它阅读:

电脑主板BGA漏电流分析报告

2023-09-23

电脑主板BGA漏电流分析报告

2023-09-23

电磁兼容实验室介绍

2023-09-20

电磁兼容实验室介绍

2023-09-20

LED焊接不良原因分析

2023-09-16

LED焊接不良原因分析

2023-09-16

什么是金属成分分析,金属成分分析的项目有哪些?

2023-09-15

什么是金属成分分析,金属成分分析的项目有哪些?

2023-09-15

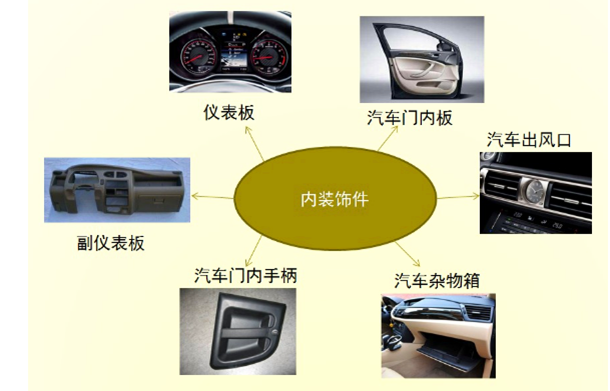

汽车内饰材料需要检测哪些有毒有害物质?

2023-09-09

汽车内饰材料需要检测哪些有毒有害物质?

2023-09-09

电子开关短路失效分析

2023-09-08

电子开关短路失效分析

2023-09-08