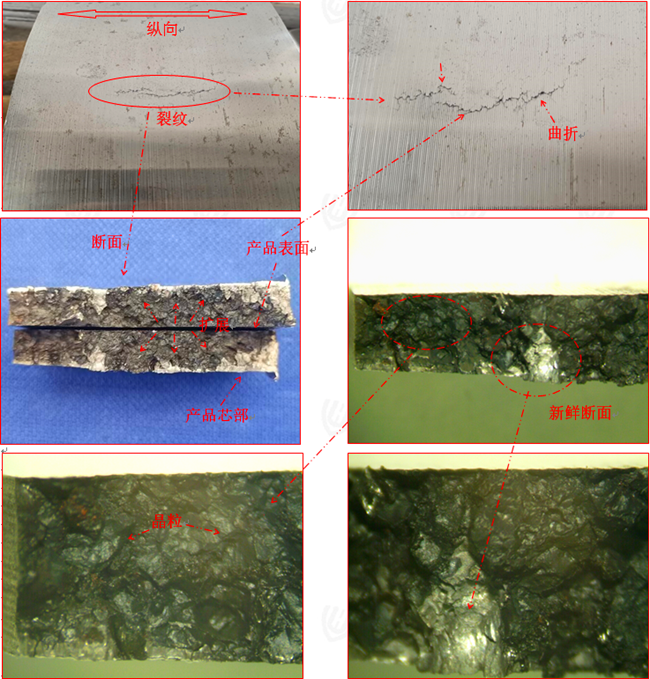

材料失效分析

测试背景

测试项目及测试规范

测试项目

测试规范

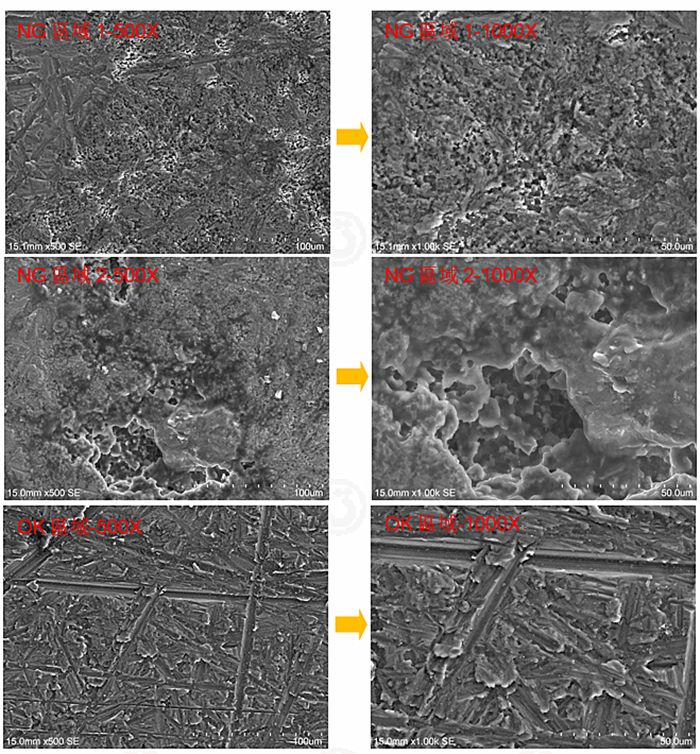

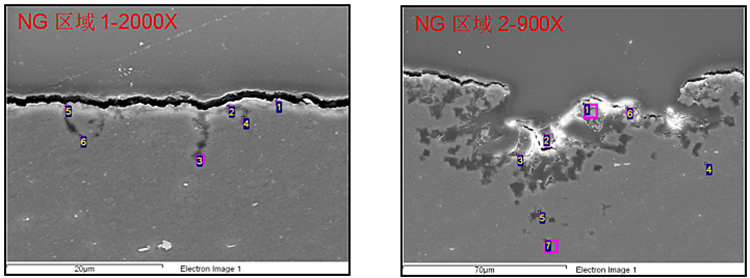

SEM形貌观察

按设备生产商方法

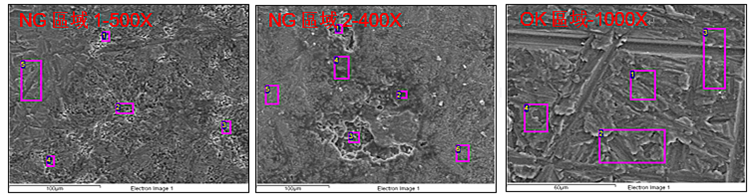

SEM+EDS成分分析

按设备生产商方法

表面观察

依客户要求

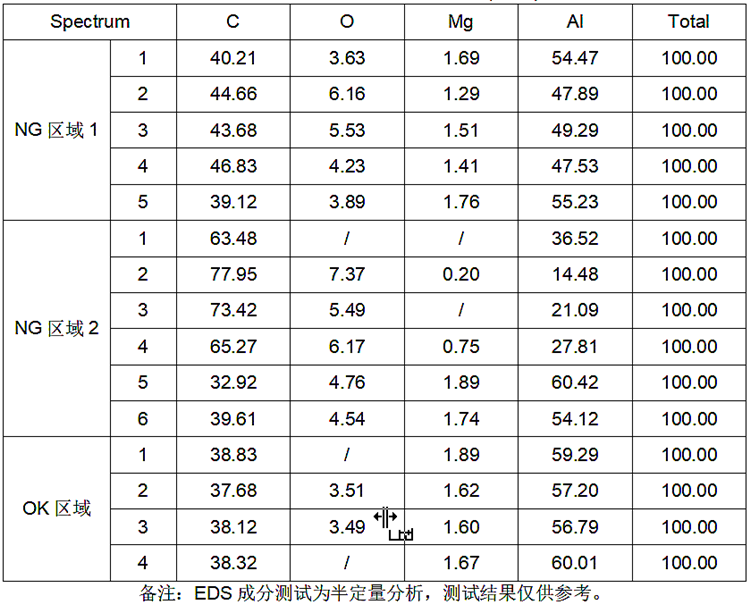

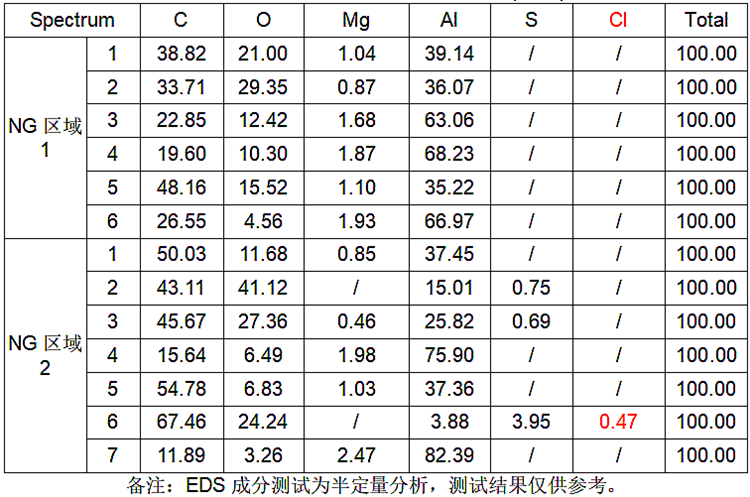

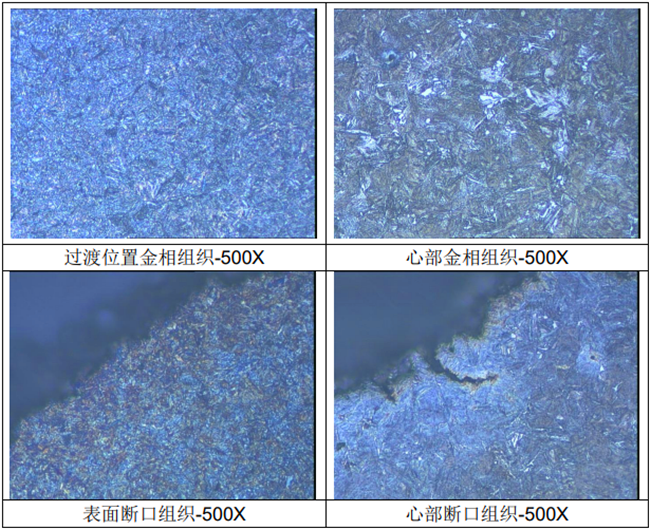

金相组织

GB/T 13298-2015

离子浓度

IPC-TM-650

电导率

按设备生产商方法

名称

型号

内部编号

标准有效

扫描电子显微镜

SU1510

9WX-0039

无需校验

金相显微镜

AXIO Imager.A2m

727-0001

2021-03-10

离子色谱仪

ICS-1100

603-0002

2021-08-26

电导仪

CON700

506-0020

2021-12-23

表1 样品表面EDS成分测试结果(wt%)

图5 NG区域截面形貌及EDS成分测试位置

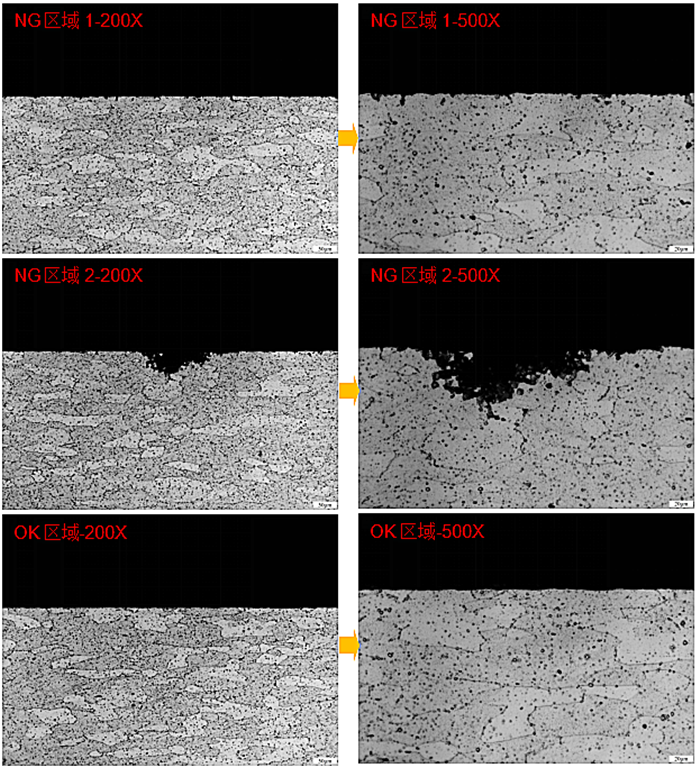

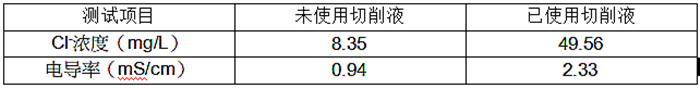

表3削液Cl-离子及电导率检测

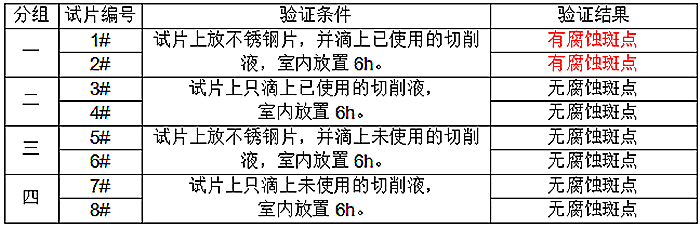

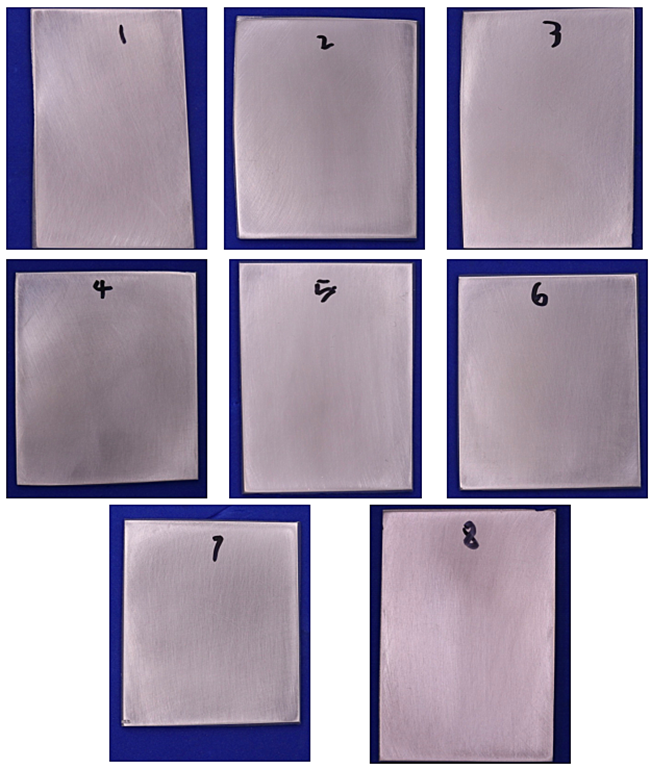

表4 验证条件及验证结果

建议:切削液供应商检讨切削液稳定性。

其它阅读:

【失效分析】差速器疲劳测试时开裂

2024-02-03

【失效分析】差速器疲劳测试时开裂

2024-02-03

2024 年第二十届能力验证活动邀请函

2024-01-27

2024 年第二十届能力验证活动邀请函

2024-01-27

【失效分析】梅花头失效分析案例

2024-01-25

【失效分析】梅花头失效分析案例

2024-01-25

S136模仁注塑开裂分析

2023-11-05

S136模仁注塑开裂分析

2023-11-05

【失效分析】铝材表面湿度处理后脏污不良分析

2023-10-16

【失效分析】铝材表面湿度处理后脏污不良分析

2023-10-16

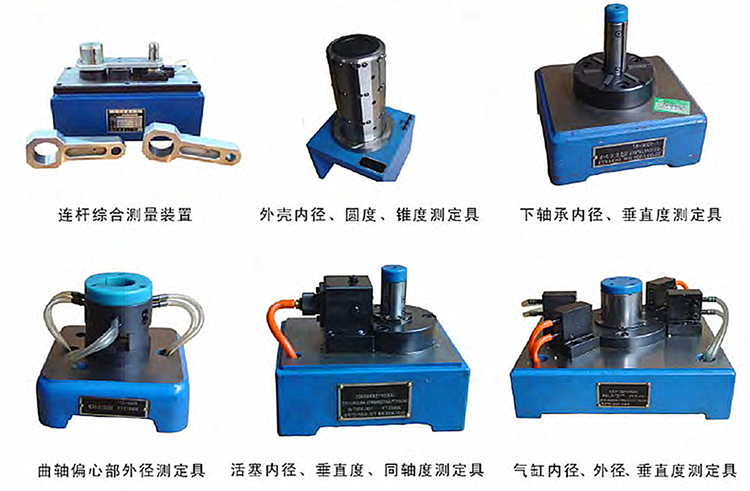

形位公差及检测设备介绍

2023-10-14

形位公差及检测设备介绍

2023-10-14