结构钢活塞主轴功能测试断裂分析

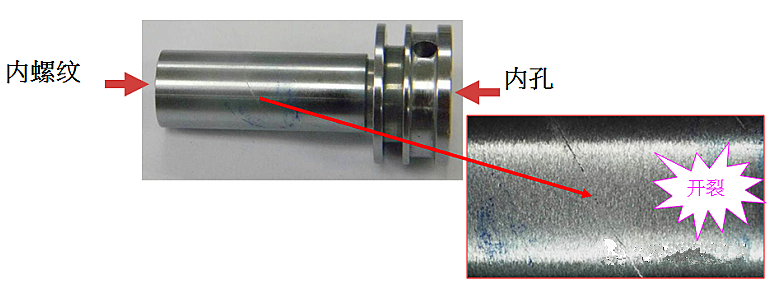

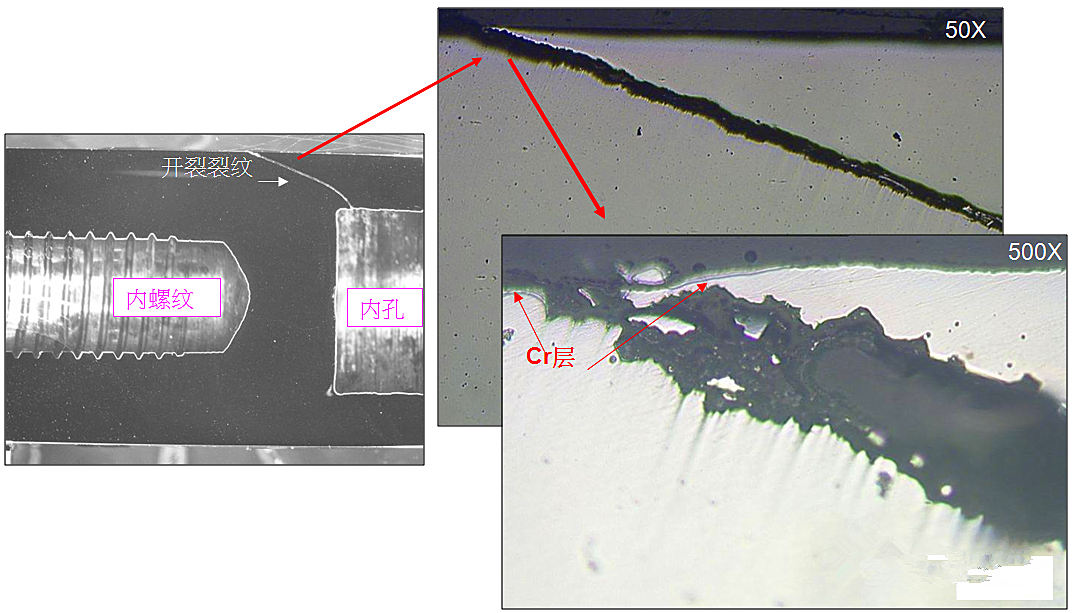

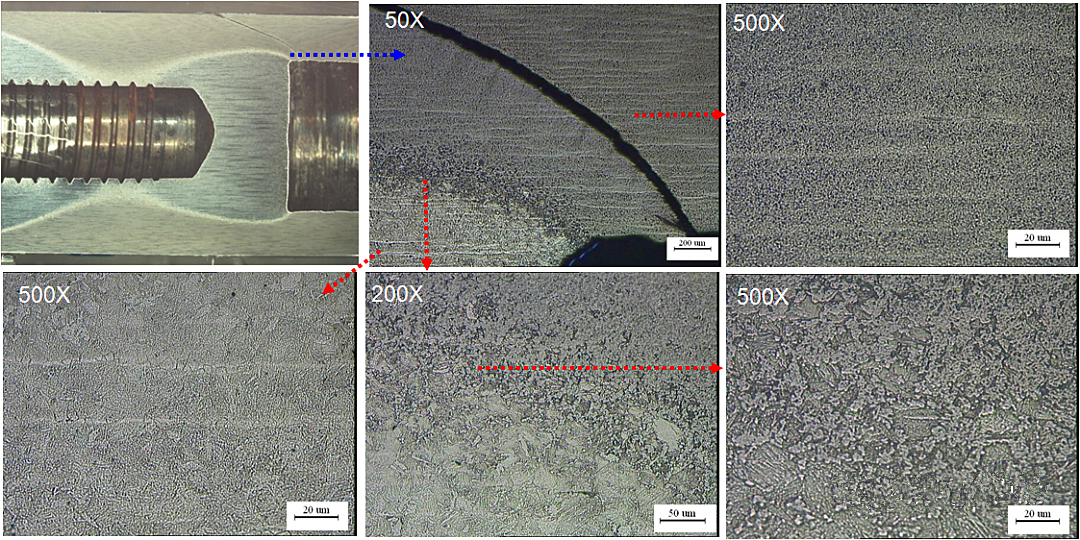

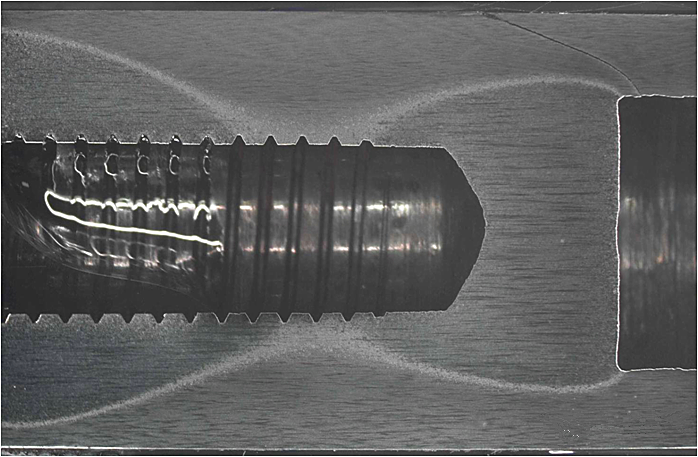

背景:气缸活塞主轴在组装气密性测试时发现开裂不良,不良率4%。实验室配合现场进行缺陷分析,探讨活塞主轴开裂根本原因,方便现场进行针对性改善。

Points

C

Si

Mn

P

S

Cr

Ni

Mo

Cu

Fe

Single

0.41

0.28

0.63

0.018

0.006

0.99

0.032

0.19

0.014

97.3

Single

0.40

0.28

0.64

0.017

0.008

0.99

0.032

0.19

0.014

97.3

Average

0.41

0.28

0.63

0.018

0.007

0.99

0.032

0.19

0.014

97.3

| C | Si | Mn | P | S | Cr | Ni | Cu | Ni+Cr | Mo |

|

S45CM(JIS G 3311: 2004) |

|||||||||

| 0.42-0.48 | 0.15-0.35 | 0.60-0.90 | 0.030max |

0.035max |

0.20max |

0.20max |

0.20max |

0.30max | / |

|

40Cr(GB/T 3077-1999): |

|||||||||

| 0.37-0.44 | 0.17-0.37 | 0.50-0.80 | 0.035max | 0.035max | 0.80-1.10 |

0.30max |

0.30max |

/ | 0.15max |

测试位置

1

2

3

4

5

6

7

8

9

材质硬度

HV0.3

309

312

318

321

456

516

560

585

587

转HRC

31.0

31.0

32.0

32.0

45.5

50.0

53.0

54.5

54.5

建议改善热处理工艺,选择适合40Cr钢材类的淬火介质油。

其它失效分析案例:

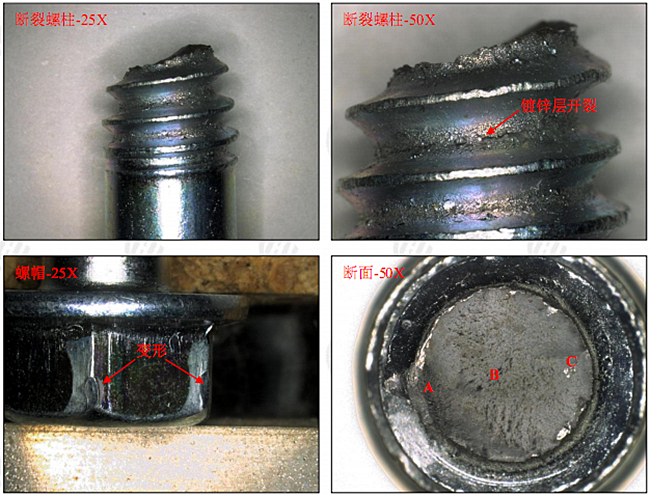

【失效分析】螺栓装配过程中断裂失效

2024-04-11

【失效分析】螺栓装配过程中断裂失效

2024-04-11

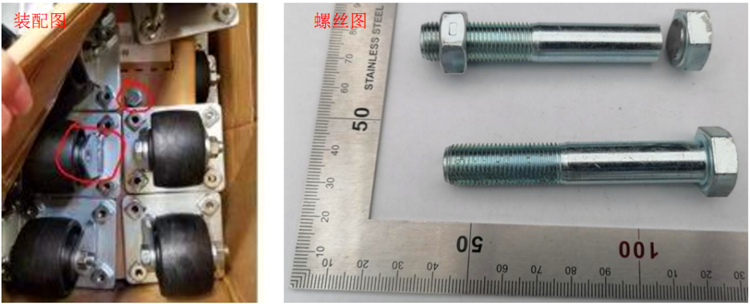

【失效分析】双头螺栓断裂失效分析

2024-03-27

【失效分析】双头螺栓断裂失效分析

2024-03-27

【失效分析】螺杆断裂失效

2024-03-21

【失效分析】螺杆断裂失效

2024-03-21

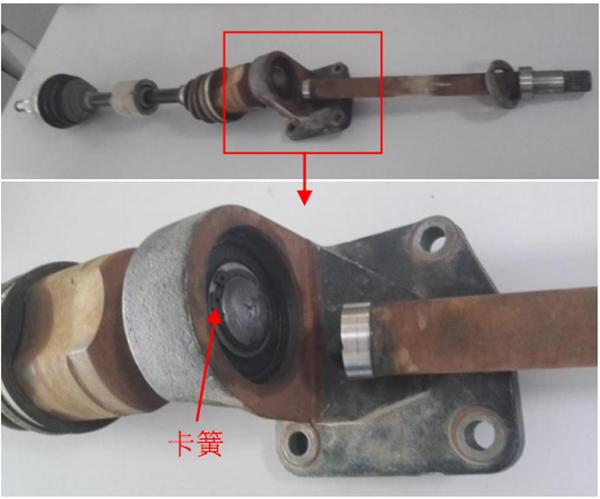

【失效分析】汽车驱动轴断裂

2024-03-02

【失效分析】汽车驱动轴断裂

2024-03-02

【失效分析】差速器螺栓失效分析

2024-02-22

【失效分析】差速器螺栓失效分析

2024-02-22

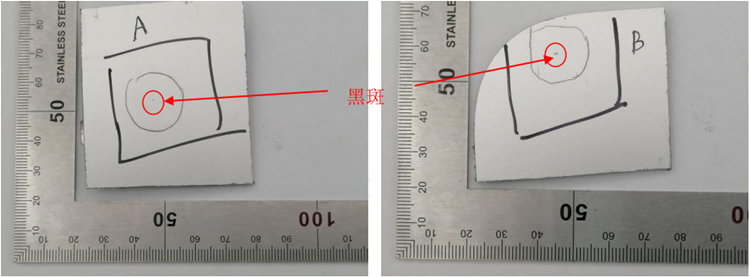

【失效分析】铝合金框架阳极黑斑

2024-02-19

【失效分析】铝合金框架阳极黑斑

2024-02-19