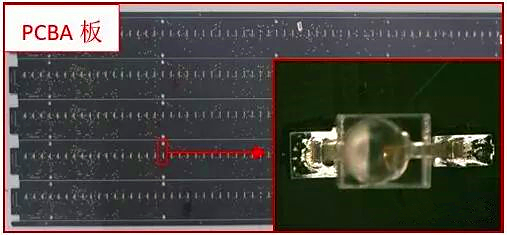

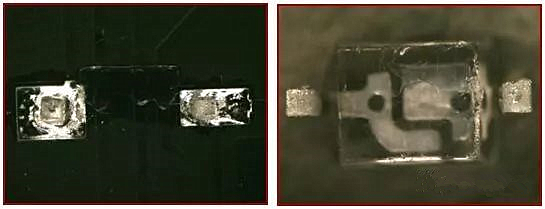

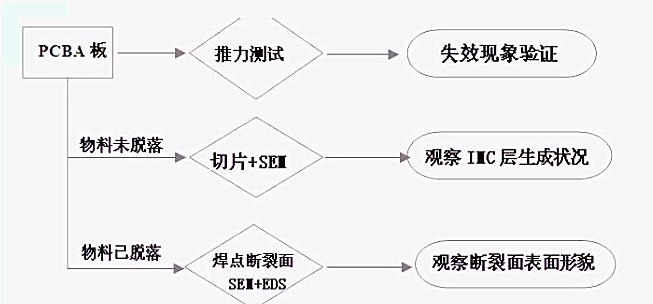

LED焊接不良原因分析背景

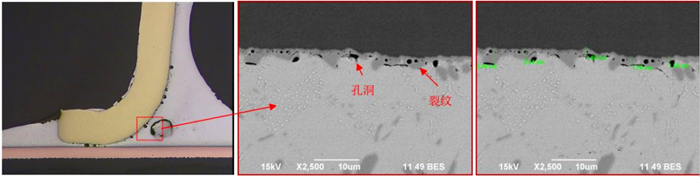

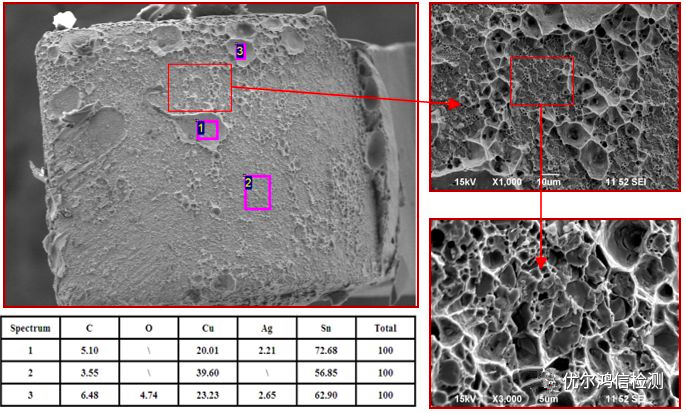

2.物料已脱落样品断面SEM+EDS分析

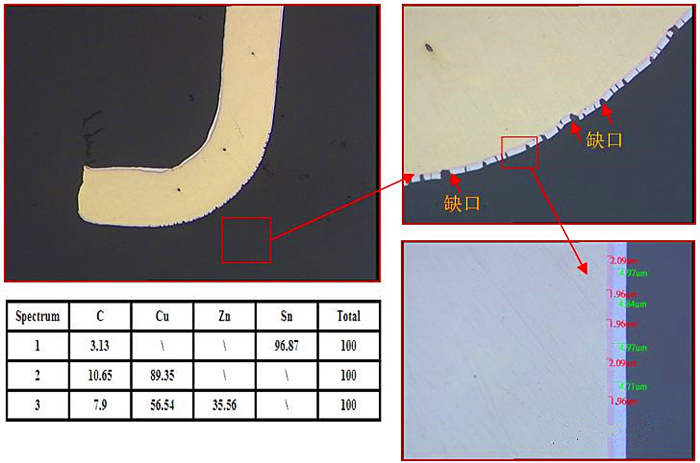

3.物料端断面切片+EDS分析

推荐阅读:

PCB/PCBA常见失效模式及失效分析常用手段

电脑主板BGA漏电流分析报告

2023-09-23

电脑主板BGA漏电流分析报告

2023-09-23

电磁兼容实验室介绍

2023-09-20

电磁兼容实验室介绍

2023-09-20

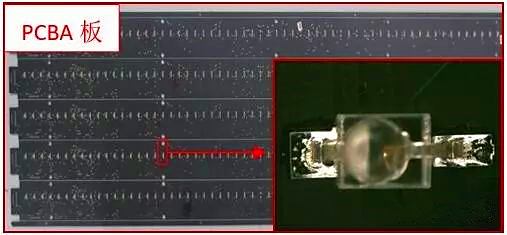

LED焊接不良原因分析

2023-09-16

LED焊接不良原因分析

2023-09-16

什么是金属成分分析,金属成分分析的项目有哪些?

2023-09-15

什么是金属成分分析,金属成分分析的项目有哪些?

2023-09-15

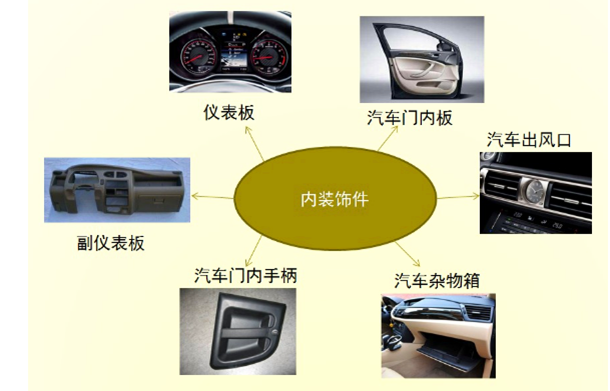

汽车内饰材料需要检测哪些有毒有害物质?

2023-09-09

汽车内饰材料需要检测哪些有毒有害物质?

2023-09-09

电子开关短路失效分析

2023-09-08

电子开关短路失效分析

2023-09-08