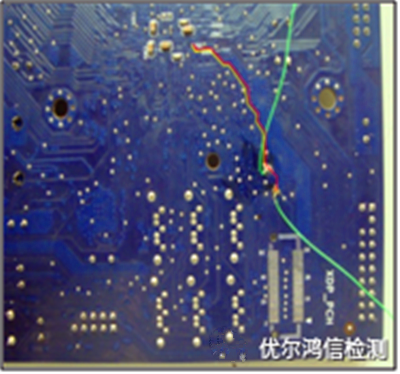

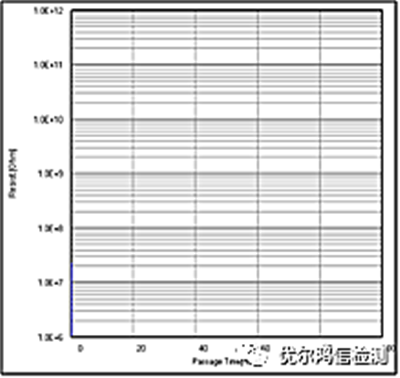

Conductive Anodic Filament对失效样品进行CAF测试。测试条件:85℃,85%RH;施加直流电压100V。

Sample

SIR Result (Ω)

0h

12h

24h

48h

96h

98h

1#

1.78E+0.7

/

/

/

/

/

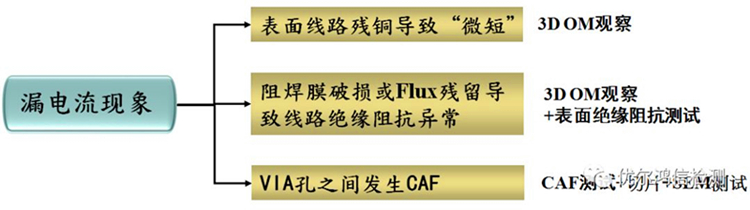

问题区域不到两小时阻值就低于106Ω,被系统判定为失败。

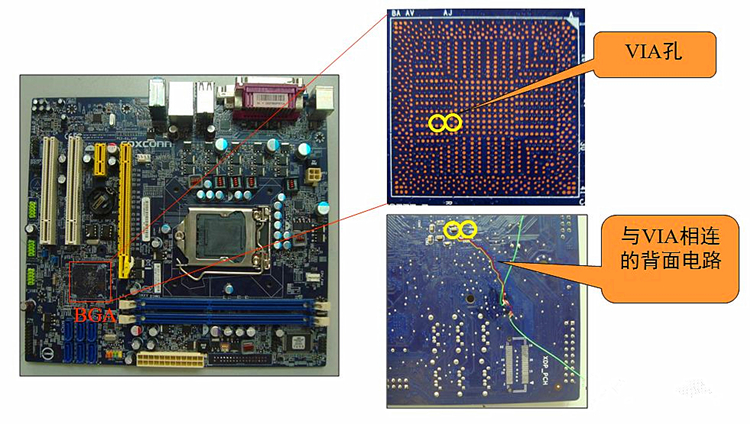

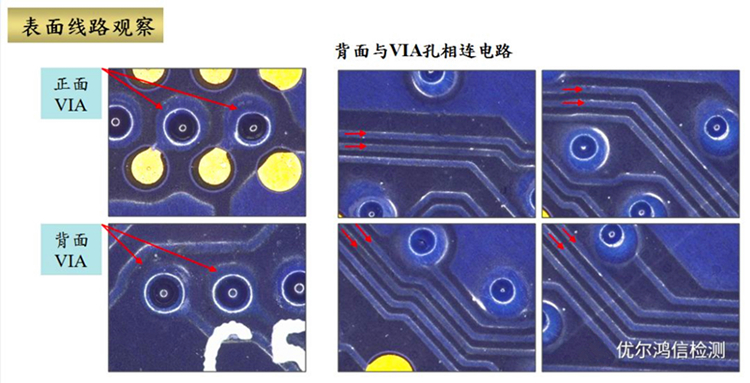

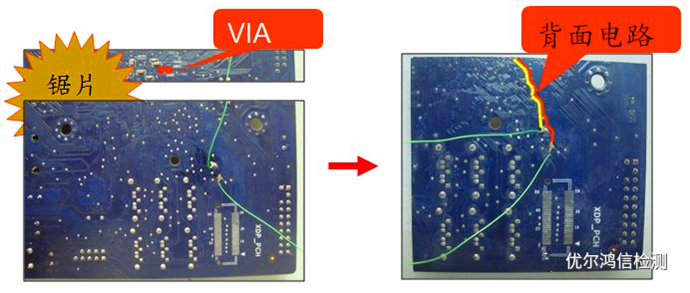

实验验证—确认漏电流位置

用锯片将VIA孔与背面相联的电路分开,并单独对背面电路进行绝缘阻抗测试。

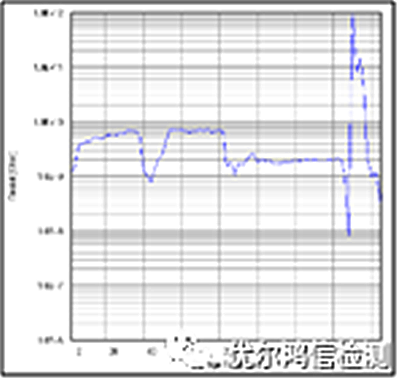

在85℃,85%RH;施加直流电压100V条件下,对背面电路进行绝缘阻抗测试。

Sample

SIR Result (Ω)

0h

12h

24h

48h

96h

98h

1#

3.33E+11

4.37E+0.9

4.95+0.9

6.29E+0.9

4.90E+0.9

4.39E+0.9

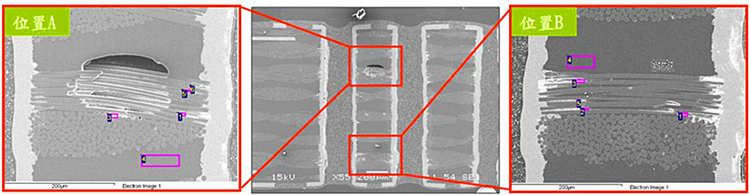

位置A

C

O

Al

Si

Ca

Fe

Cu

Total

1

/

49.07

10.87

26.25

13.82

/

/

100.00

3

45.59

31.95

6.13

9.71

6.02

/

0.59

100.00

4

64.16

20.94

14.90

/

/

/

/

100.00

5

3.71

45.61

9.25

24.13

14.68

1.57

1.05

100.00

6

11.28

42.29

18.90

17.28

7.55

/

2.70

100.00

位置B

C

O

Al

Si

K

Ca

Cu

Total

1

17.38

40.18

6.68

22.77

/

12.99

/

100.00

2

8.87

46.62

19.36

16.46

/

8.69

/

100.00

3

35.07

34.51

8.62

13.40

/

7.35

1.04

100.00

4

63.88

21.18

14.95

/

/

/

/

100.00

5

5.50

47.98

9.93

23.11

0.40

13.07

/

100.00

↓SEM+EDS分析图表↓

实验验证—SEM+EDS分析

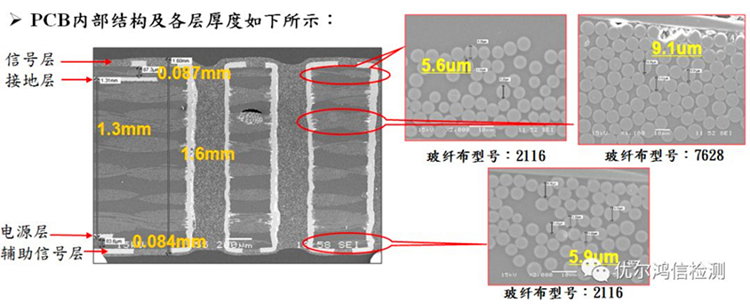

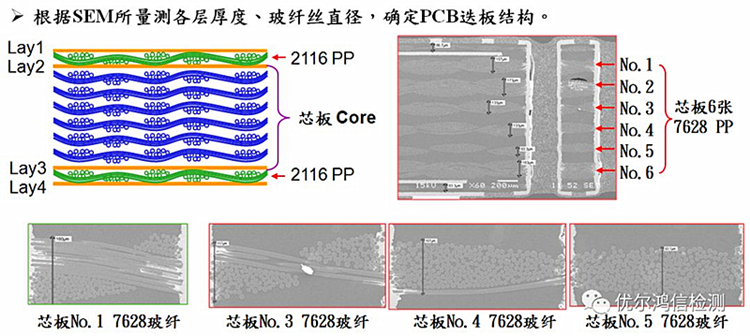

常用PCB基材型号及规格

规格

布厚(英寸)

布组织(股数/英寸)

玻璃纱规格

经

纬

经

纬

1080

0.0022

60

47

ECD450

ECD450

2116

0.0040

60

58

ECD235

ECD225

7628

0.0069

44

32

ECG 75

ECG 75

备注:E表示E-GLASS,C表示连续式的玻纤丝,D表示直径5μm,G为直径9μm,最后的数值表示一股纱其重量一磅时的长度(单位为百英尺)。1080与2116玻纤丝直径约5μm,7628玻纤丝直径约9μm。

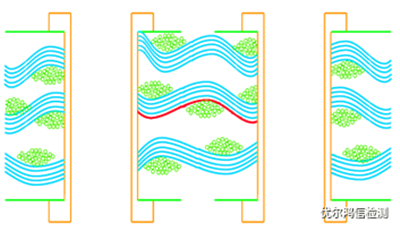

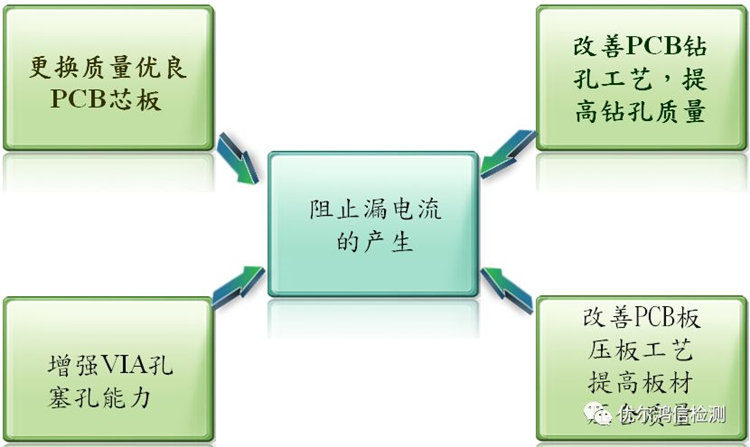

上述CAF产生条件中,水气、电解质、偏压难以避免,“迁移的通道”则为管控重点。可通过玻纤布良好的胶体填充以及合理的钻孔参数得以避免。

常用PCB基材(半固化片)类型及其参数

型号

1080LG

2116LG

7628LG

7628SP

7628U

树脂含量(%)

62±3

50±3

43±3

47±3

50±3

树脂流量(%)

35±5

25±5

22±5

25±5

32±5

凝胶时间(%)

130±20

挥发份含量(%)

≤0.5

玻璃态转化温度(℃)

>125

理论厚度(mil)

2.95

4.3

6.9

7.5

9.0

推荐阅读:

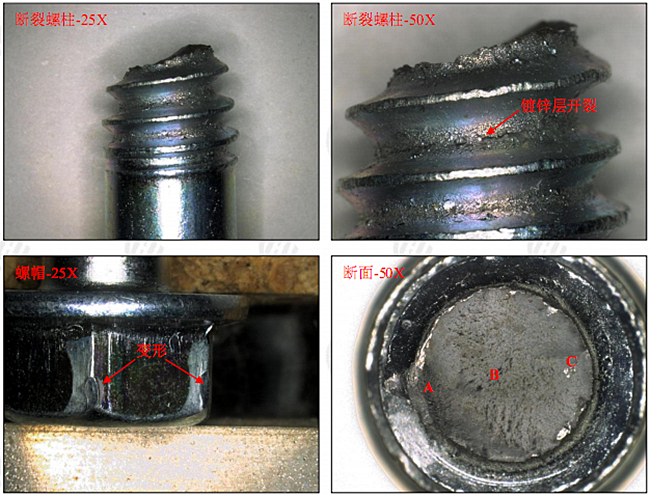

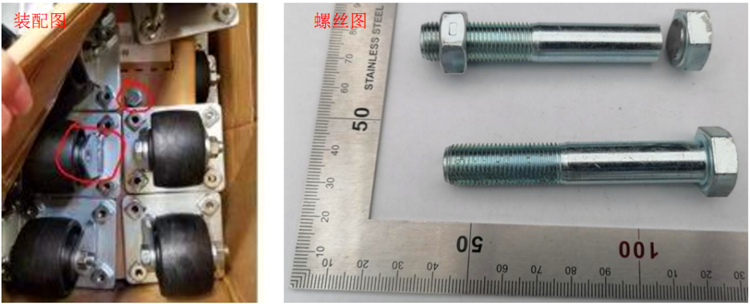

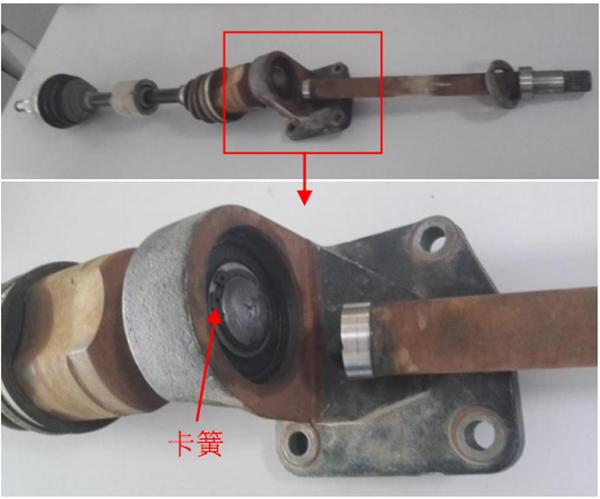

【失效分析】螺栓装配过程中断裂失效

2024-04-11

【失效分析】螺栓装配过程中断裂失效

2024-04-11

【失效分析】双头螺栓断裂失效分析

2024-03-27

【失效分析】双头螺栓断裂失效分析

2024-03-27

【失效分析】螺杆断裂失效

2024-03-21

【失效分析】螺杆断裂失效

2024-03-21

【失效分析】汽车驱动轴断裂

2024-03-02

【失效分析】汽车驱动轴断裂

2024-03-02

【失效分析】差速器螺栓失效分析

2024-02-22

【失效分析】差速器螺栓失效分析

2024-02-22

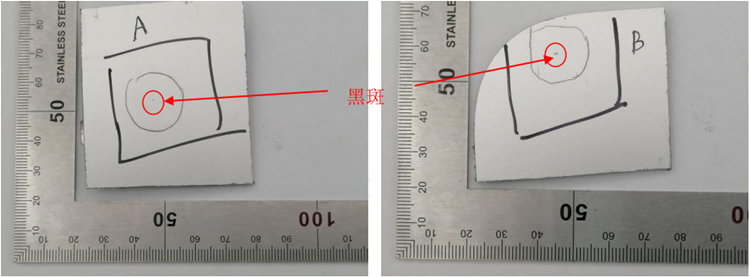

【失效分析】铝合金框架阳极黑斑

2024-02-19

【失效分析】铝合金框架阳极黑斑

2024-02-19