01.测试背景

客户反馈信息:

1.该产品梅花头材质牌号为30Cr2Ni4MoV;

测试温湿度:23.5℃、51.0%RH

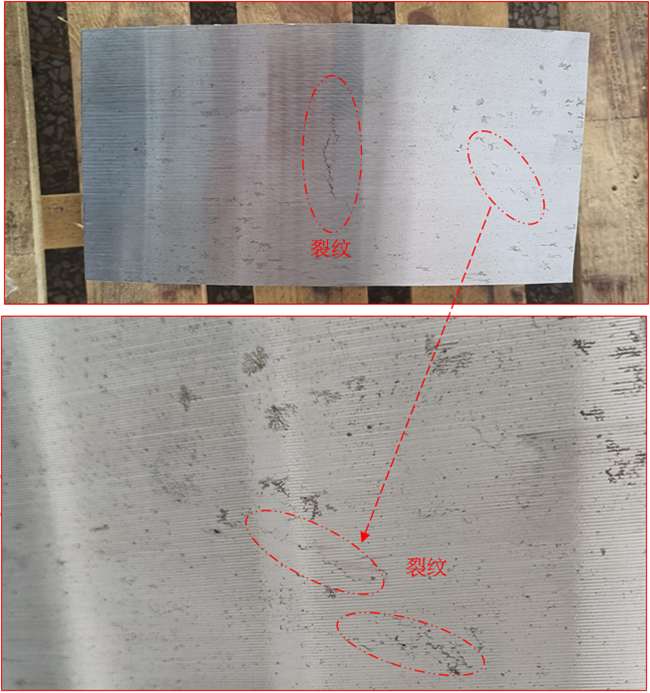

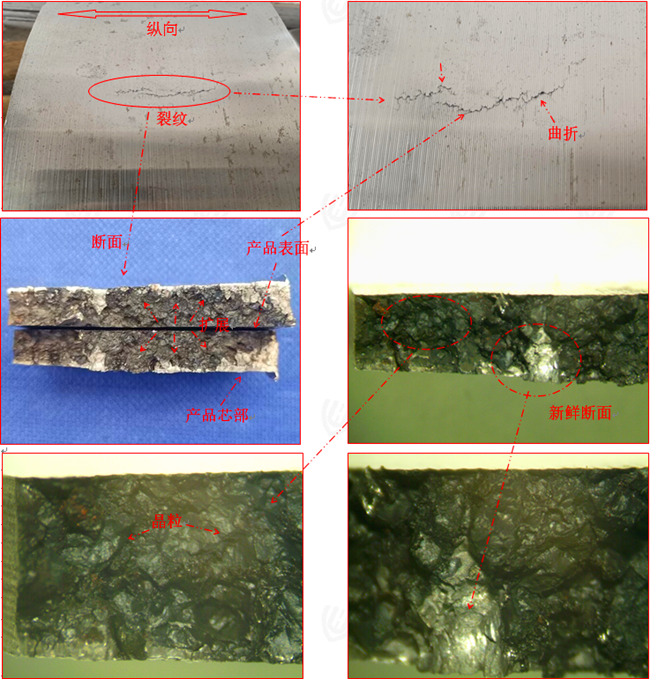

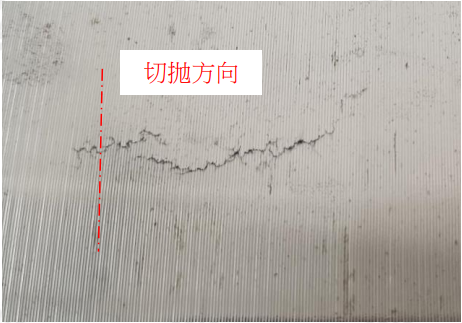

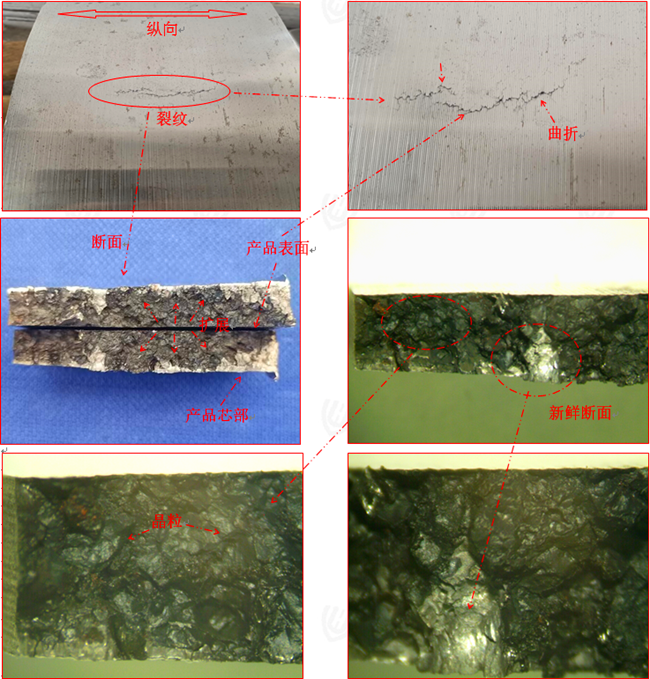

2.1 对开裂位置周边区域及断口表面进行宏观观察分析

测试仪器:扫描电子显微镜与能谱仪

测试温湿度:23.1℃、51.2%RH

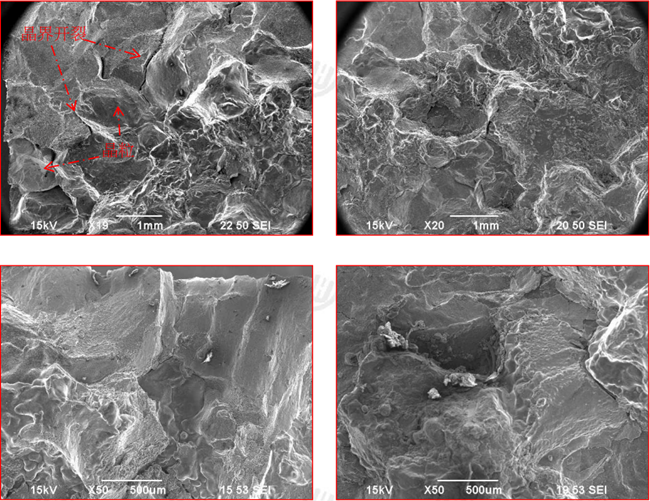

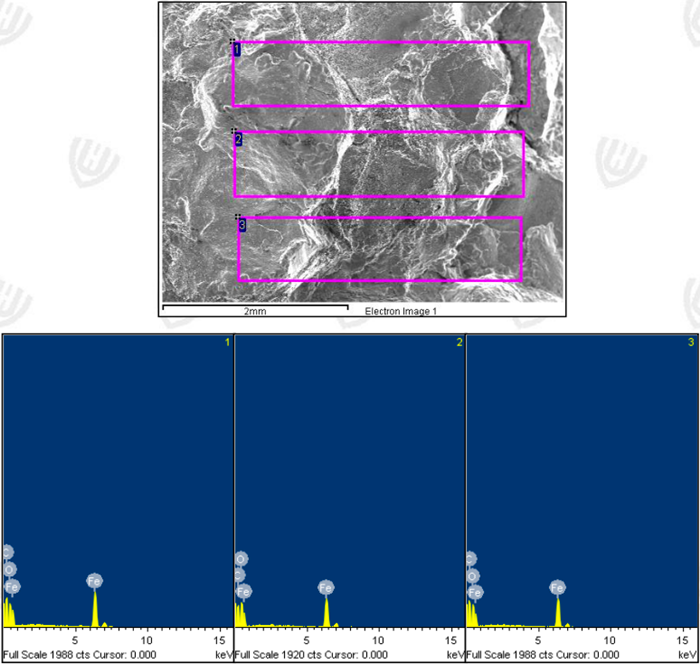

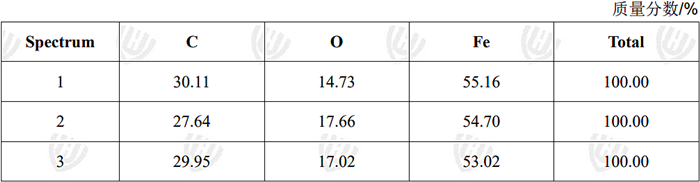

3.1 对断面灰黑色区域进行SEM形貌观察分析

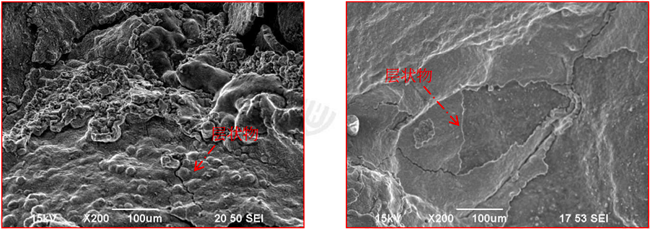

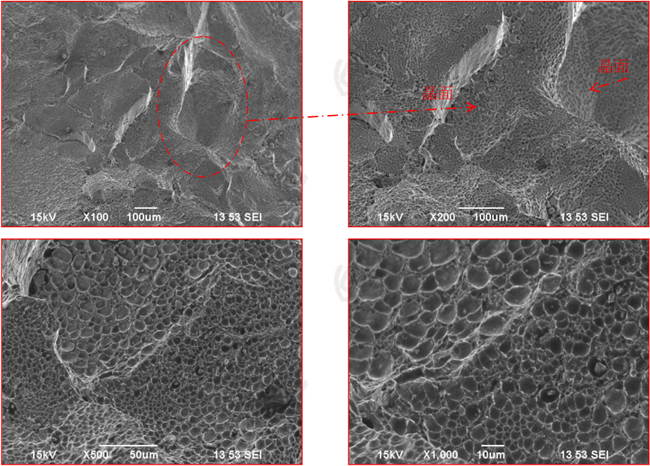

3.2 对分离裂纹产生的新鲜断面区域进行SEM形貌观察

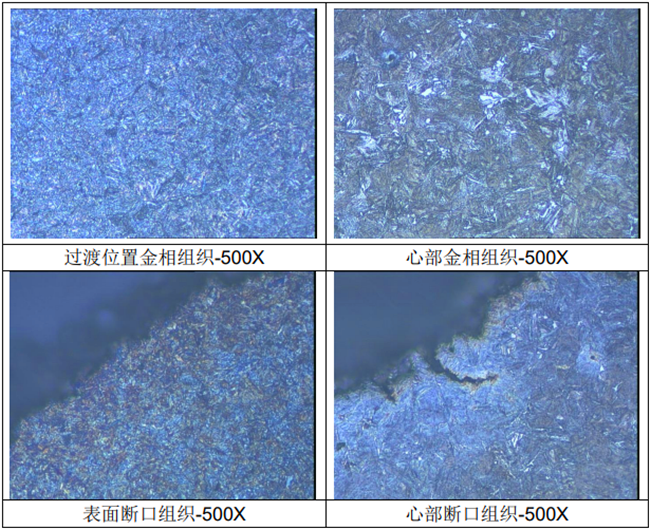

小结:观察发现,后期产生之新鲜断面区域与灰黑色区域微观存在明显之差异,新鲜断面微观呈多孔状韧窝形貌,孔洞分布于晶面之上。该现象多发生于过热组织晶界处,孔洞连接破坏晶界连续性,使其力学性能恶化,形成沿晶开裂等缺陷。

小结:对断口表面黑色物质进行EDS成分分析,主要为C、O、Fe元素,C、O元素占比较高,未见其他异常物质,结合其层片状形貌特征推断为高温产生的氧化皮物质。

实验室温湿度:21.3℃、51.8%RH

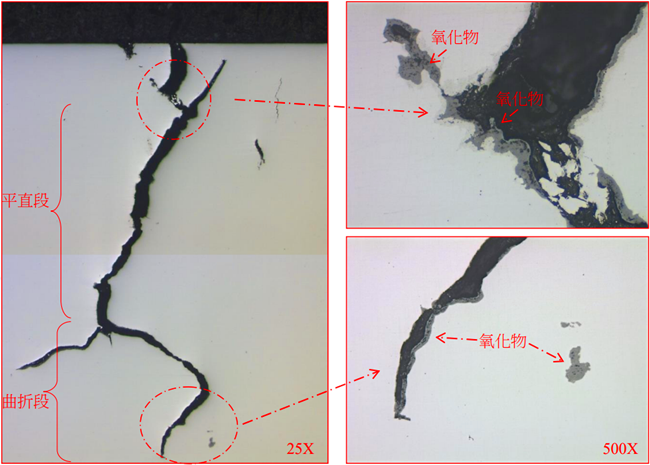

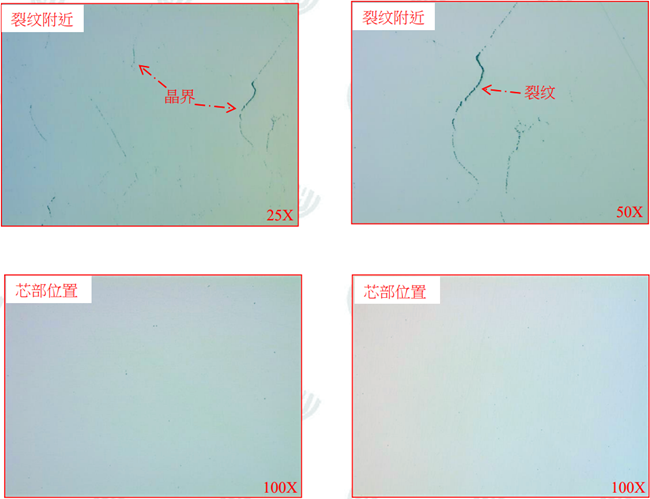

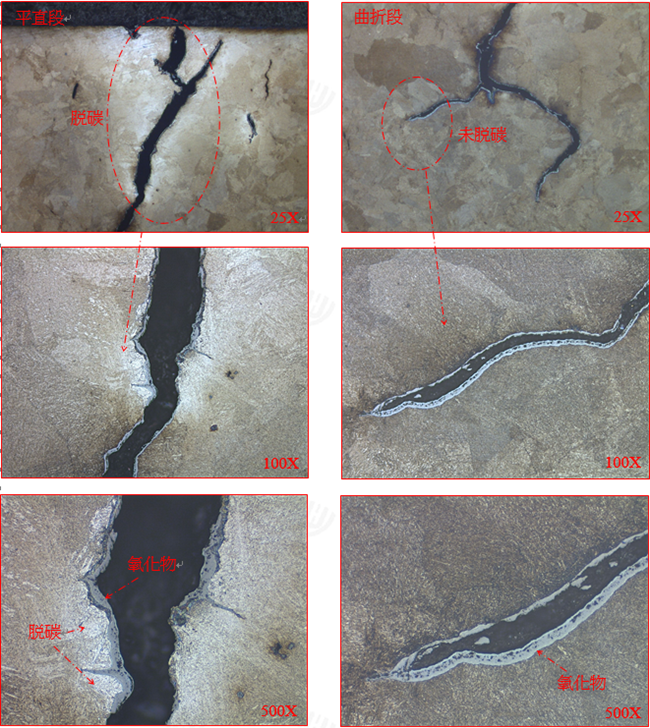

4.1 取部分失效样品按图示位置切割镶埋,对其进行研磨-抛光处理后进行观察分析

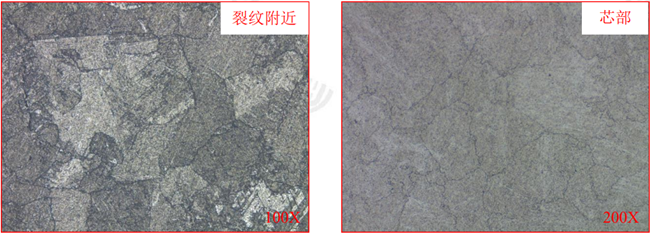

4.4 对表面裂纹区域及芯部区域进行晶粒度评级

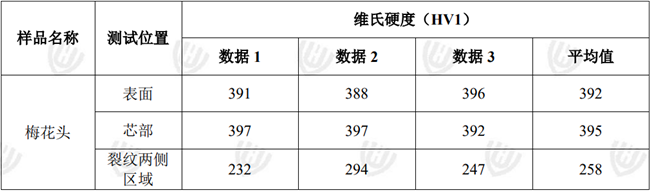

实验室温湿度:22.5℃、53.6%RH

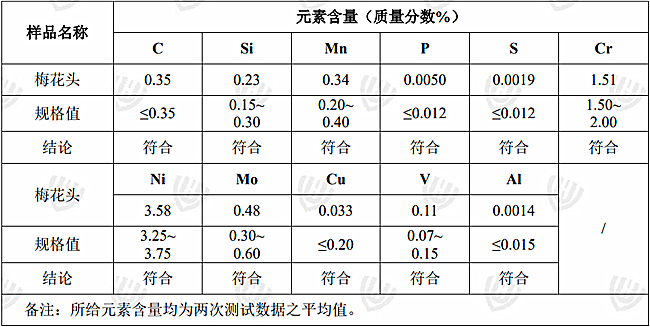

在失效样品上取部分样品,磨除表面后采用火花原子发射光谱仪进行化学成分测试。

小结:所检元素含量均符合JB/T7022-2014标准中30Cr2Ni4MoV技术规定之要求。

据以上分析结果:该产品在锻造过程中存在温度过高之现象,一方面导致产品表面氧化严重并在锻造过程中将氧化皮折叠入基体形成原始缺陷;另一方面,过高之锻造温度,导致晶粒长大,并出现过热现象,使产品韧性大大降低。在后续调质淬火加热过程中,裂纹折叠区域在高温及氧化性气氛条件下发生脱碳现象,使裂纹尾端沿晶界进一步扩展延伸,形成更大之开裂并在后续精加工过程中被发现。

09.建议

建议:优化锻造工艺,合理选择始锻温度、终锻温度,避免出现组织过热及晶粒粗大现象。

推荐阅读:

【失效分析】差速器疲劳测试时开裂

2024-02-03

【失效分析】差速器疲劳测试时开裂

2024-02-03

2024 年第二十届能力验证活动邀请函

2024-01-27

2024 年第二十届能力验证活动邀请函

2024-01-27

【失效分析】梅花头失效分析案例

2024-01-25

【失效分析】梅花头失效分析案例

2024-01-25

S136模仁注塑开裂分析

2023-11-05

S136模仁注塑开裂分析

2023-11-05

【失效分析】铝材表面湿度处理后脏污不良分析

2023-10-16

【失效分析】铝材表面湿度处理后脏污不良分析

2023-10-16

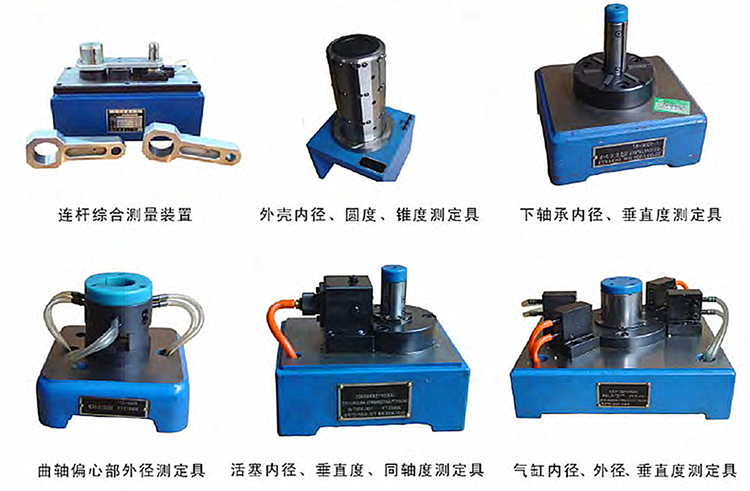

形位公差及检测设备介绍

2023-10-14

形位公差及检测设备介绍

2023-10-14