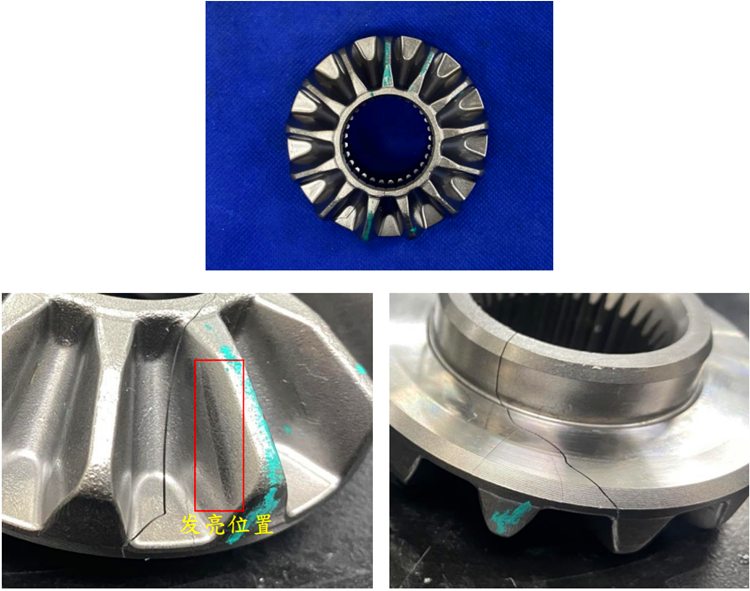

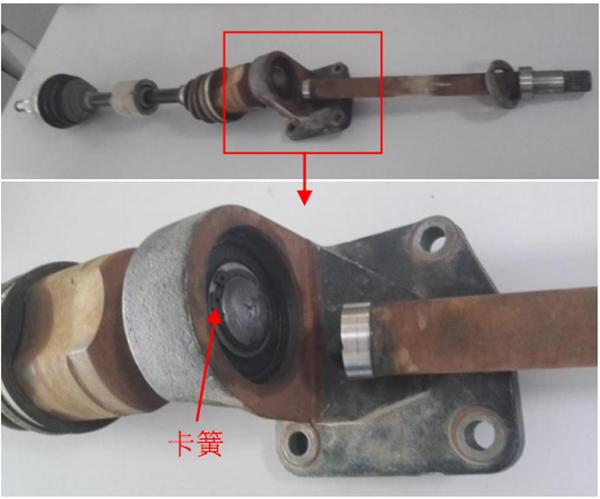

差速器疲劳测试时开裂

02.分析流程或实验方案

分析流程

测试项目

测试设备

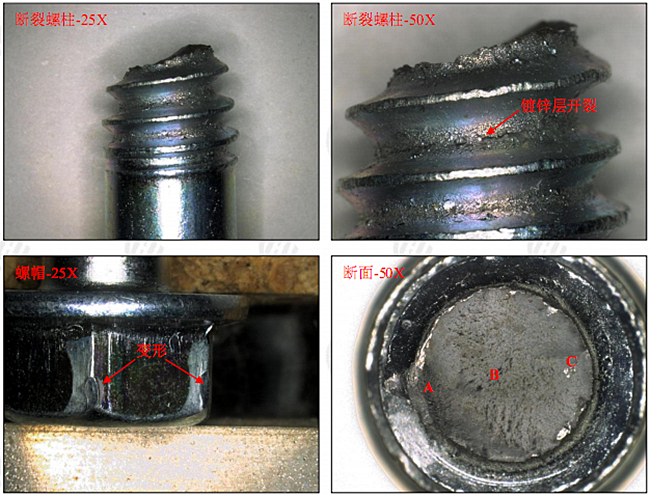

产品断裂方式及内部缺陷

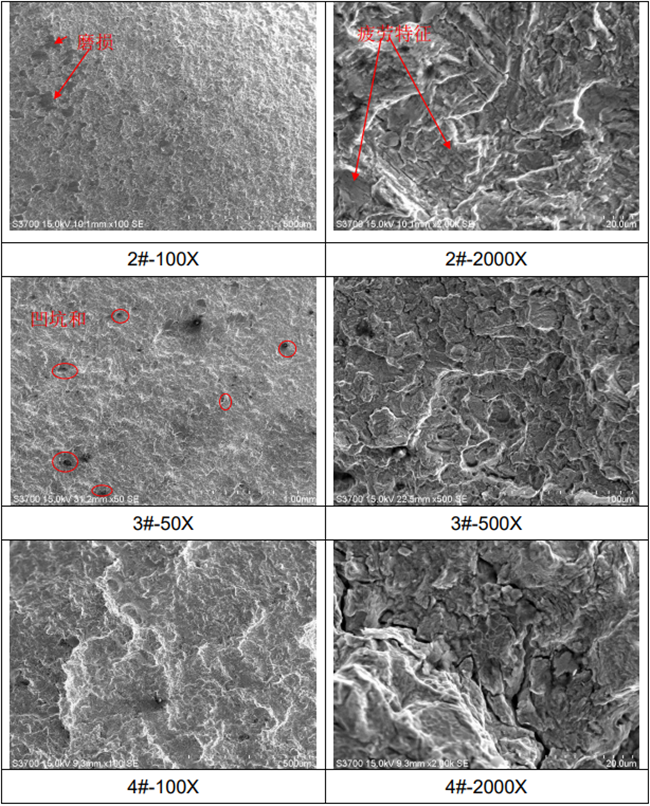

断口分析

扫描电子显微镜

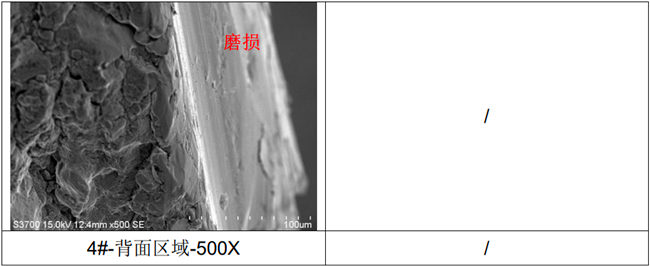

内部缺陷物质材质

夹杂物成分分析

扫描电子显微镜

确认材料是否符合规格

材质分析

火花放射光谱仪

确认材料的芯部硬度

硬度分析

维氏硬度计

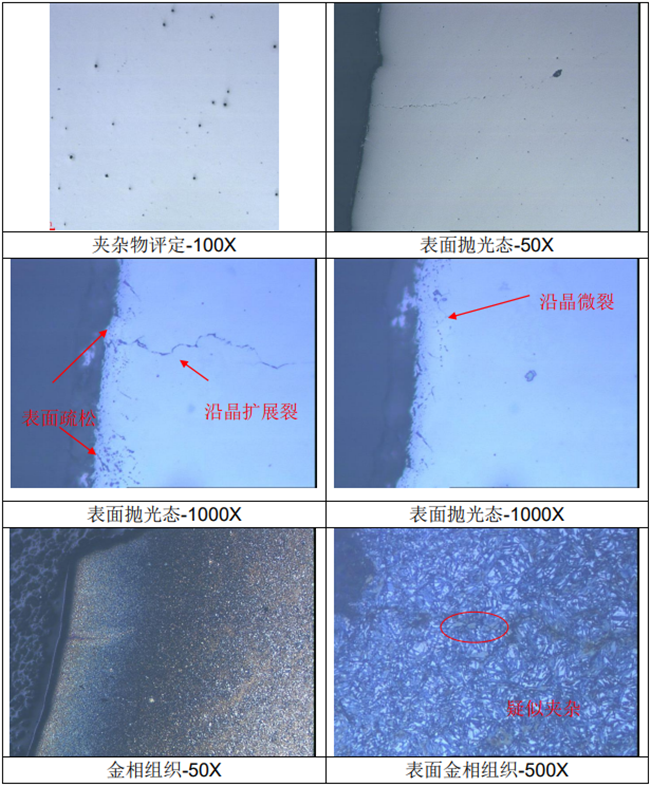

材料的金相组织及夹杂物评级

金相分析

金相显微镜

结果

结果分析

/

成分分析结果见下表(wt%)

谱图

C

O

Al

Si

Ca

Cr

Mn

S

Cl

Fe

Zn

总和

位置1

1

8.02

/

0.11

0.17

/

0.51

0.90

/

/

90.29

/

100

2

6.69

/

/

0.32

/

0.55

0.93

/

/

91.51

/

100

3

8.32

/

0.20

0.29

/

0.68

0.92

/

/

89.59

/

100

位置2

1

17.96

6.25

0.69

/

0.25

/

/

/

/

74.52

0.33

100

2

24.41

5.99

1.73

0.16

/

/

/

0.16

/

67.55

/

100

3

83.74

15.04

/

/

/

/

/

/

0.12

1.1

/

100

4

9.09

/

/

0.21

/

0.52

0.93

/

/

89.24

/

100

成分分析结果见下表(wt%)

谱图

C

O

Al

Si

S

Cr

Mn

Fe

V

总和

1

31.74

9.03

0.10

1.61

0.23

4.84

10.00

42.45

/

100

2

35.99

16.30

/

0.5

/

20.78

12.23

14.00

0.21

100

3

28.89

6.96

0.14

4.33

/

0.26

2.42

57.00

/

100

4

5.44

/

/

0.31

/

0.46

0.95

92.84

/

100

3.4 | 样品材质分析

半轴

齿轮

Sample

Points

C

Si

Mn

P

S

Cr

Ni

Cu

Mo

Fe

1

0.19

0.28

0.89

0.015

0.013

0.60

0.40

0.016

0.17

97.3

2

0.20

0.28

0.89

0.015

0.013

0.60

0.41

0.017

0.17

97.3

Average

0.19

0.28

0.89

0.015

0.013

0.60

0.41

0.017

0.17

97.3

8620H Spec.

0.17-0.23

0.15-0.35

0.60-0.95

0.03max

0.04max

0.35-0.65

0.35-0.75

0.35max

0.15-0.25

余量

3.5 | 维氏硬度分析

样品

芯部维氏硬度(HV0.5)

HRC

测试点1

测试点2

测试点3

平均值

芯部硬度

375

383

402

387

40.5

客户要求30-45HRC

推荐阅读:

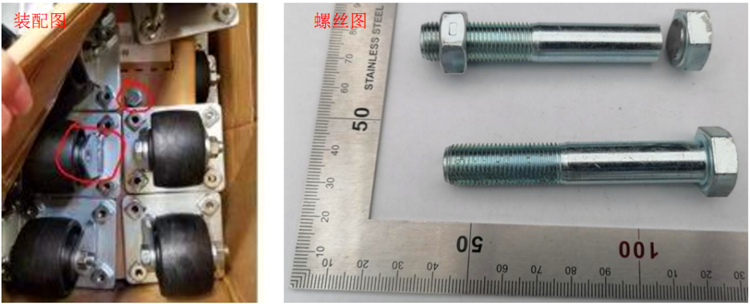

【失效分析】螺栓装配过程中断裂失效

2024-04-11

【失效分析】螺栓装配过程中断裂失效

2024-04-11

【失效分析】双头螺栓断裂失效分析

2024-03-27

【失效分析】双头螺栓断裂失效分析

2024-03-27

【失效分析】螺杆断裂失效

2024-03-21

【失效分析】螺杆断裂失效

2024-03-21

【失效分析】汽车驱动轴断裂

2024-03-02

【失效分析】汽车驱动轴断裂

2024-03-02

【失效分析】差速器螺栓失效分析

2024-02-22

【失效分析】差速器螺栓失效分析

2024-02-22

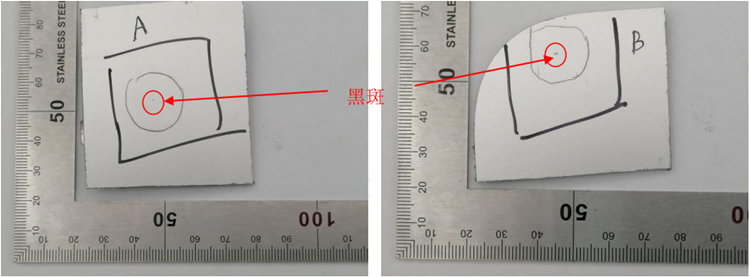

【失效分析】铝合金框架阳极黑斑

2024-02-19

【失效分析】铝合金框架阳极黑斑

2024-02-19