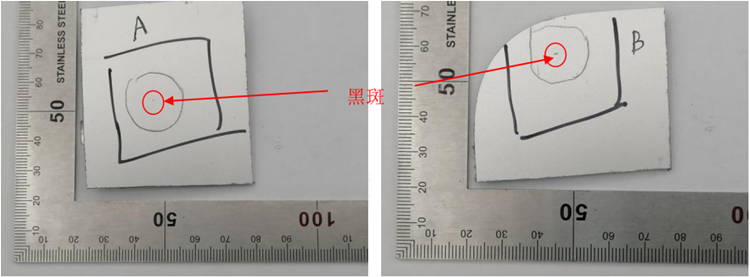

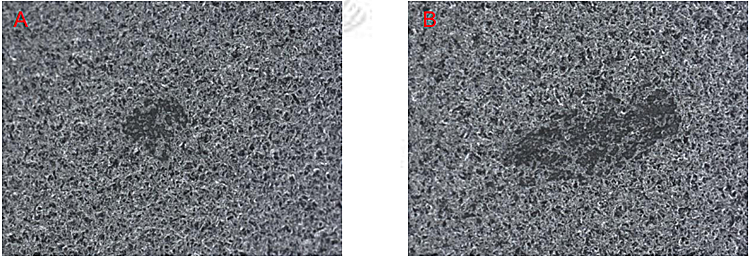

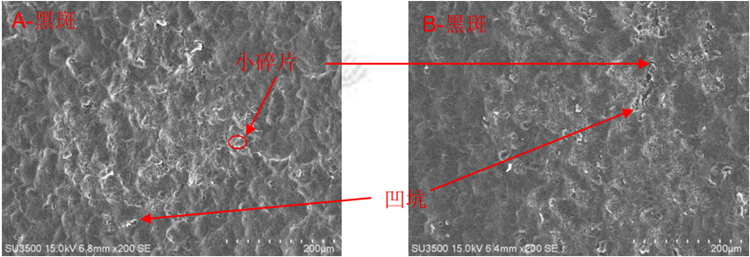

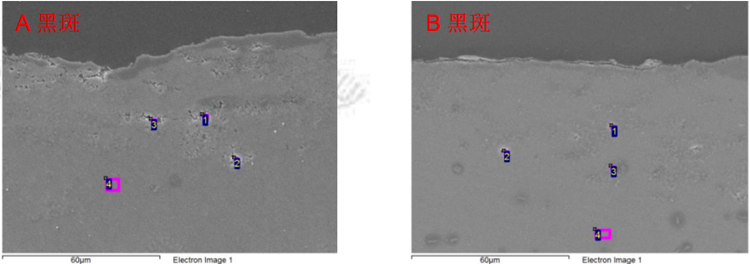

客户铝合金框架:铝圆饼→挤压→退火→冲压→CNC→喷砂→阳极。CNC加工后发现铝材表面存在黑斑,阳极后更加明显,如图1所示。不良比例较高,为此委托实验室分析造成黑斑的原因,便于确认责任,进行制程改进。

02.测试项目、规范、信息

测试项目

测试规范

设备名称

实验条件

SEM 形貌观察

GB/T 16594-2008

扫描电子显微镜及能谱仪

加速电压:15kV

EDS 成分分析

GB/T 17359-2012

表面观察

WI-032-153

3D 显微镜(VHX-H5M)

/

WI-032-048

金相显微镜(Capture 2.1)

金相组织

GB/T 13298-2015

金相显微镜(Capture 2.1)

/

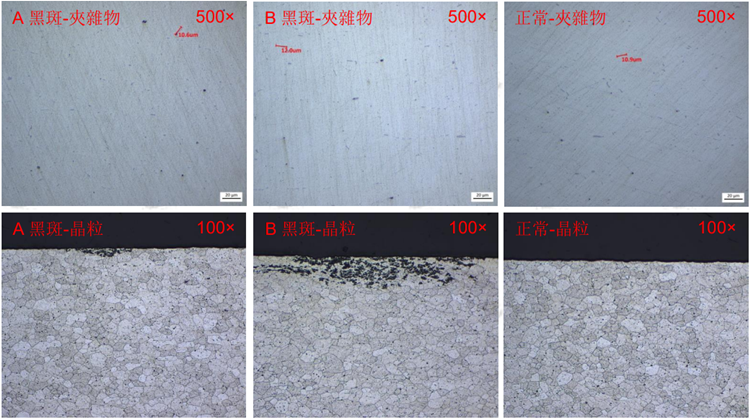

夹杂物分析

材质维氏硬度

GB/T 4340.1-2009

维氏硬度计

/

常用材料化学成分

ASTM E1251-17a

火花原子放射光谱仪

/

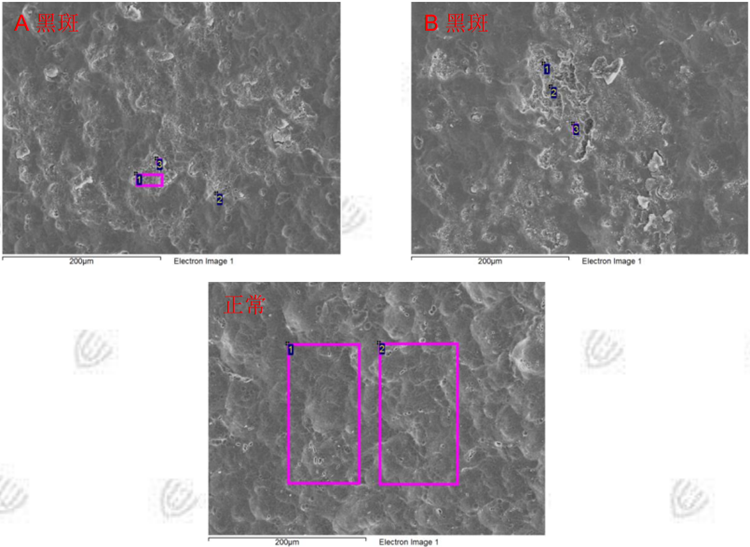

表1-EDS分析结果(%)

Spectrum

C

O

Mg

Al

Si

S

Ni

A 黑斑

1

19.27

44.11

2.52

29.59

0.38

2.87

1.27

2

34.18

41.59

1.26

19.09

0.45

3.10

0.34

3

47.41

26.37

0.90

20.21

0.56

3.95

0.60

B 黑斑

1

5.99

48.61

8.18

34.22

/

1.97

1.01

2

8.16

54.37

0.48

31.71

/

4.08

1.20

3

7.03

44.74

5.82

37.24

/

3.15

2.01

正常

1

5.73

51.16

/

35.97

0.39

5.39

1.36

2

6.07

50.65

/

36.20

0.27

5.18

1.62

备注:成分数据为半定量分析结果,仅供参考,成分为质量百分比。

表2-EDS分析结果(%)

Spectrum

C

O

Mg

Al

Si

Total

A 黑斑

1

6.16

24.13

4.93

64.29

0.49

100

2

5.74

17.62

7.54

69.09

/

100

3

8.74

14.47

5.13

71.15

0.51

100

4

9.39

3.19

0.46

86.96

/

100

B 黑斑

1

11.91

30.01

6.25

51.14

0.69

100

2

10.65

18.99

6.51

63.86

/

100

3

17.67

27.98

6.97

46.65

0.74

100

4

6.76

3.04

0.53

89.67

/

100

备注:成分数据为半定量分析结果,仅供参考,成分为质量百分比。

表2 硬度测试结果

样品类型

HV 0.3

A-正常

90.5

A-黑斑

89.8

B-正常

91.2

B-黑斑

91.0

备注:测试结果为三点平均值。

表3 样品化学成分测试结果(%)

Other

each

Other

total

0.05

max

0.15

max

Client

Spec.

0.20-

0.60

0.35

Max.

0.10

Max

0.10

Max

0.45-

0.90

0.10

Max.

0.10

Max.

0.10

Max.

成分

Si

Fe

Cu

Mn

Mg

Cr

Zn

Ti

Al

试样

0.469

0.191

0.016

0.002

0.61

0.002

0.007

0.016

余量

备注:测试结果为质量百分比。

05.结论4、建议原料工艺厂商加强对铝材熔炼工艺管理,防止出现炉渣残留。

推荐阅读:

全氟及多氟烷基物质(PFAS)及其检测介绍

2026-01-17

全氟及多氟烷基物质(PFAS)及其检测介绍

2026-01-17

【失效分析】汽车发动机螺栓断裂分析

2025-12-17

【失效分析】汽车发动机螺栓断裂分析

2025-12-17

汽车材料及零部件测试

2025-11-27

汽车材料及零部件测试

2025-11-27

环境及有害物质检测

2025-11-15

环境及有害物质检测

2025-11-15

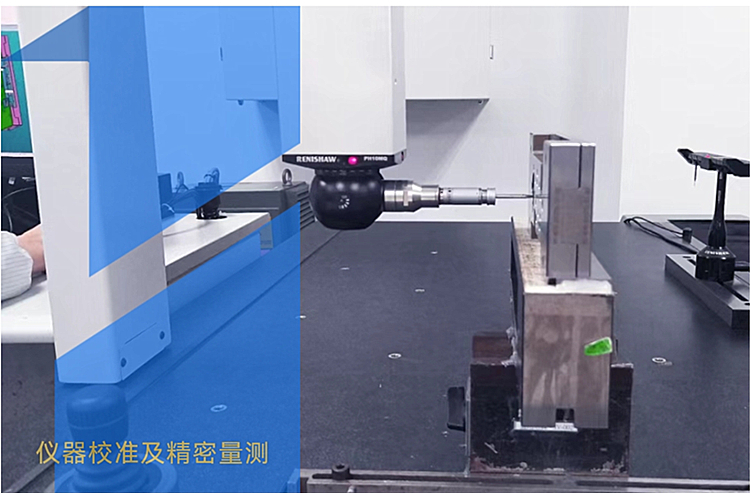

仪器校准及精密量测

2025-11-01

仪器校准及精密量测

2025-11-01

材料分析检测服务

2025-11-01

材料分析检测服务

2025-11-01