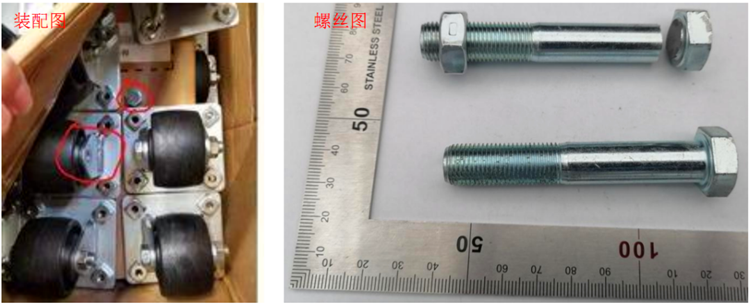

01.测试背景

03.测试项目、规范及设备信息

SEM(HITACHI)&

EDS(HORIBA)

测试项目

测试规范

设备名称

实验条件

SEM形貌观察

GB/T 16594-2008

加速电压:15KV

EDS成分分析

GB/T 17359-2012

表面观察

WI-032-048

金相显微镜

/

金相组织

GB/T 13298-15

材质维氏硬度

GB/T 4340.1-2009

维氏硬度计

常用化学成分

ASTM E1251-17a

火花原子放射光谱仪

04.测试结果

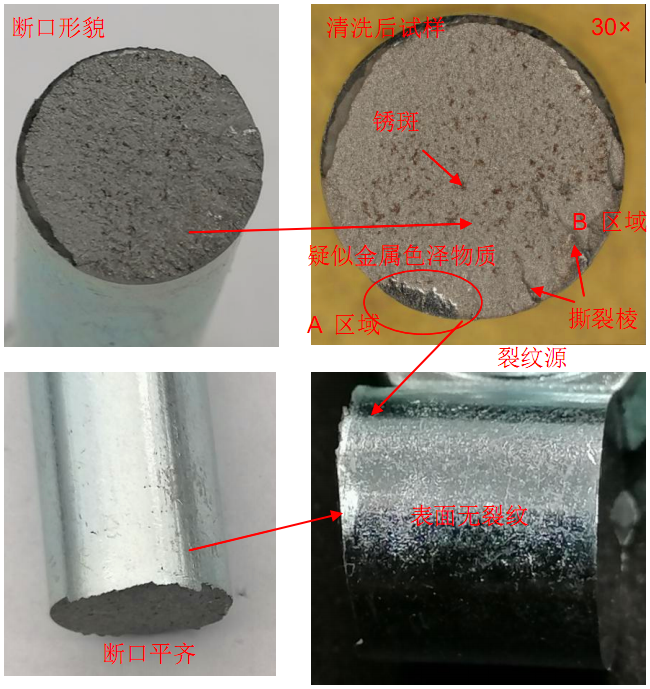

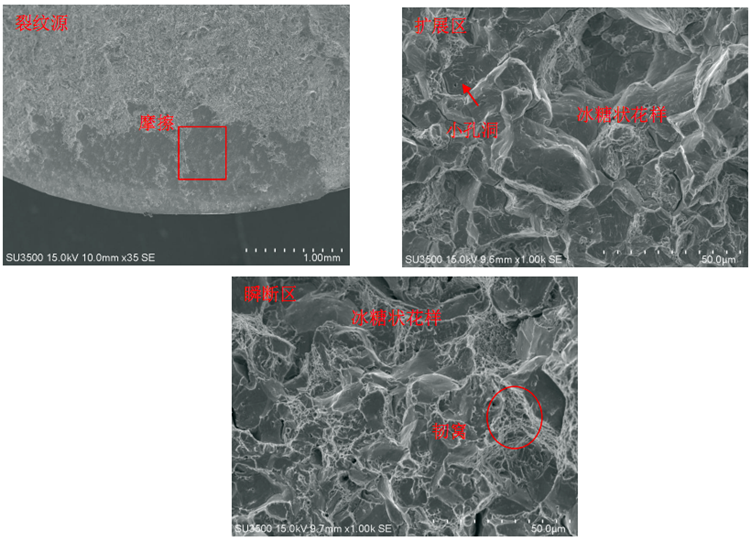

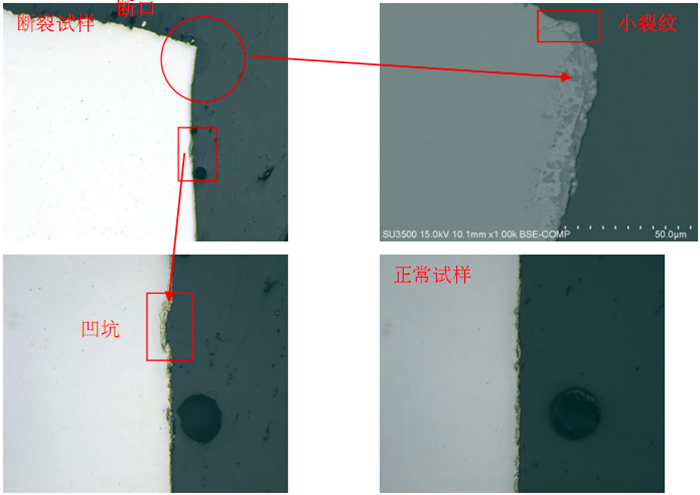

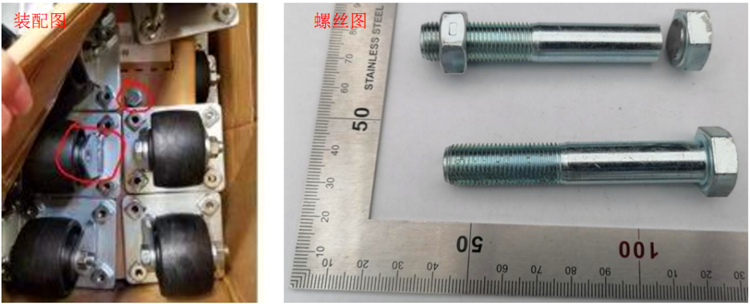

4.1|断口表面观察

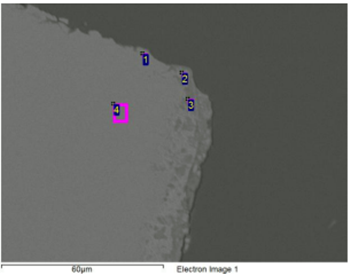

图4-EDS分析位置(30×)

表1-EDS分析结果(%)

Spectrum

C

O

Si

Cr

Mn

Fe

Zn

Total

裂纹源

1

7.79

3.22

1.02

1.01

0.63

84.86

1.47

100

2

6.10

2.79

1.10

0.94

0.40

88.47

0.20

100

3

5.37

1.33

/

0.90

0.68

91.73

/

100

备注:成分数据为半定量分析结果,仅供参考,所给成分为质量百分比。

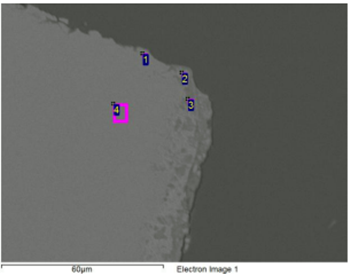

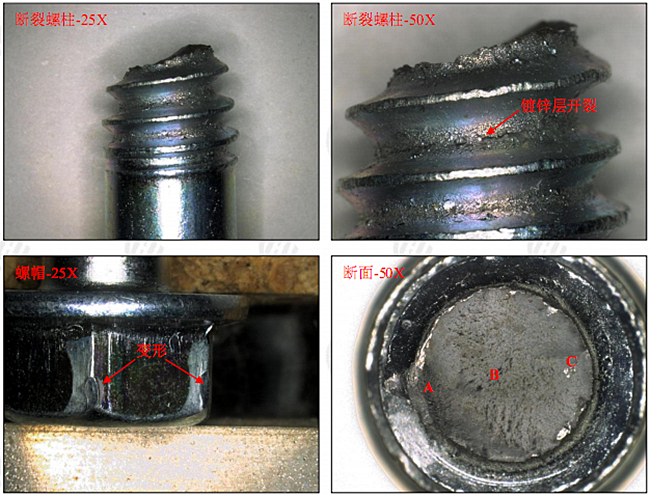

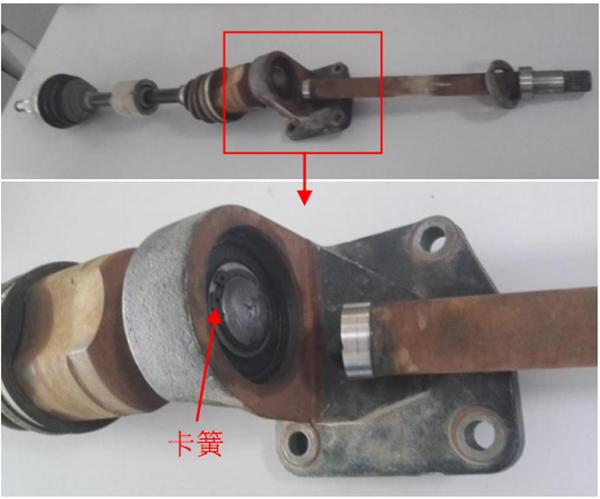

4.3|试样切面分析

表2 EDS分析结果(%)

Spectrum

C

O

S

Fe

Zn

Total

裂纹源

1

8.76

3.48

/

87.76

/

100

2

6.12

4.74

/

39.85

49.30

100

3

7.56

23.19

3.01

/

66.24

100

4

7.18

3.56

/

89.26

/

100

备注:成分数据为半定量分析结果,仅供参考,所给成分为质量百分比。

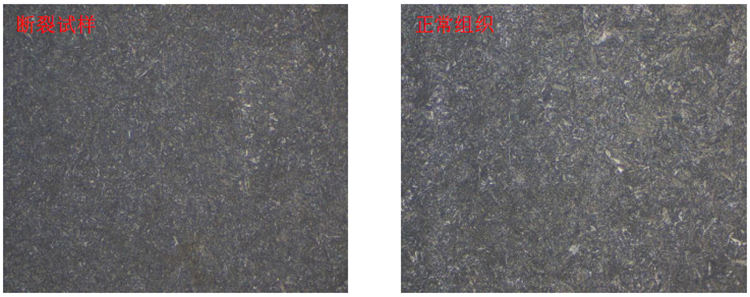

4.4|试样金相组织分析

表3-维氏硬度测试结果

12.9 级螺杆硬度

(GB/T 3098.1-2010)

39-44 HRC

385-435 HV

试样

HV 0.3/HRC

客户规格 HRC

断口位置

459/46

40-46

断裂试样

459/46

正常试样

458/45.9

备注:测试结果为三点平均值

4.6|试样化学成分表4-化学成分测试结果(%)

GB/T

3077-2015

40Cr

0.37-

0.44

0.17-

0.37

0.50-

0.80

0.80

-1.10

Sample

C

Si

Mn

P

S

Cr

Mo

Fe

断裂试样

0.389

0.223

0.59

0.021

0.010

0.82

0.002

余量

正常试样

0.388

0.226

0.60

0.022

0.009

0.83

0.003

/

/

/

表5-螺杆规格对比

螺杆规格

化学成分

GB/T 3098.1-2010 规定

硬度

最低回火温度(℃)

8.8级

35#/45#/40Cr 钢

HRC22-32

425

12.9级

SCM435/35CrMo/42CrMo

HRC39-44

425

客户规格

40Cr

HRC40-46

-350

2.按照国标正确选材及热处理。

推荐阅读:

【失效分析】螺栓装配过程中断裂失效

2024-04-11

【失效分析】螺栓装配过程中断裂失效

2024-04-11

【失效分析】双头螺栓断裂失效分析

2024-03-27

【失效分析】双头螺栓断裂失效分析

2024-03-27

【失效分析】螺杆断裂失效

2024-03-21

【失效分析】螺杆断裂失效

2024-03-21

【失效分析】汽车驱动轴断裂

2024-03-02

【失效分析】汽车驱动轴断裂

2024-03-02

【失效分析】差速器螺栓失效分析

2024-02-22

【失效分析】差速器螺栓失效分析

2024-02-22

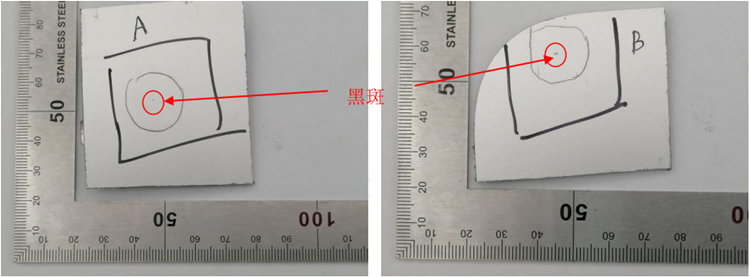

【失效分析】铝合金框架阳极黑斑

2024-02-19

【失效分析】铝合金框架阳极黑斑

2024-02-19