01.测试背景

03.试验方案

扫描电子显微镜(SEM)

+EDS(能谱仪)、金相显

微镜

分析流程

测试项目

测试设备

断口表面形貌观察

宏观形貌观察

3D显微镜

微观形貌观察

扫描电子显微镜(SEM)

截面观察及成分分析

抛光态形貌观察及成分分析

金相组织分析

材质分析

化学成分测试

火花原子光谱仪

硬度分析

硬度测试

维氏硬度计

结果

结果分析

/

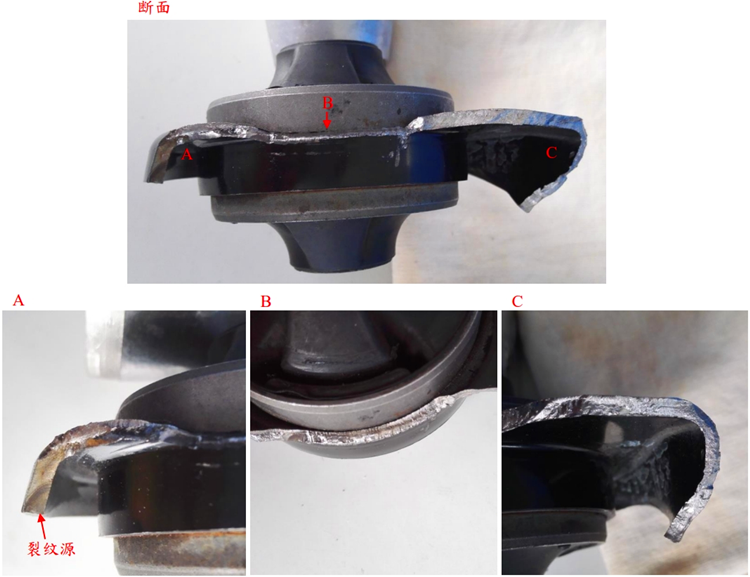

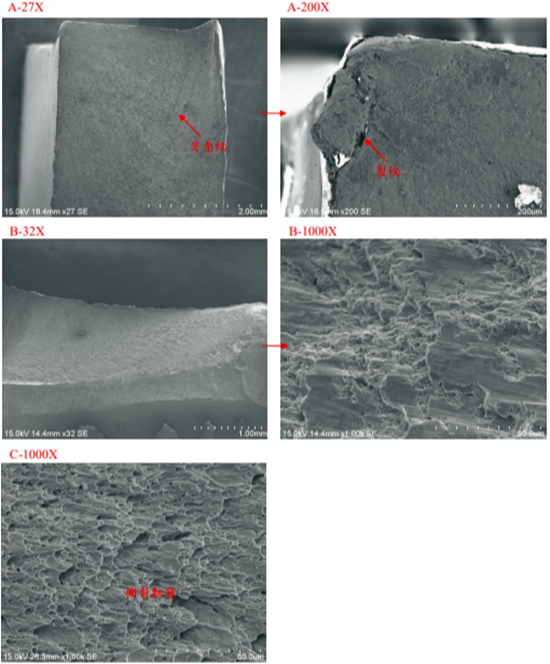

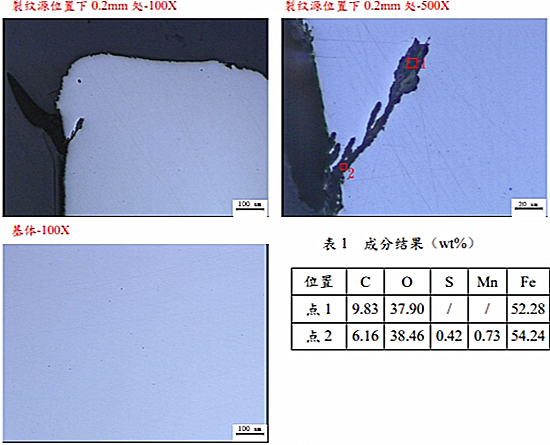

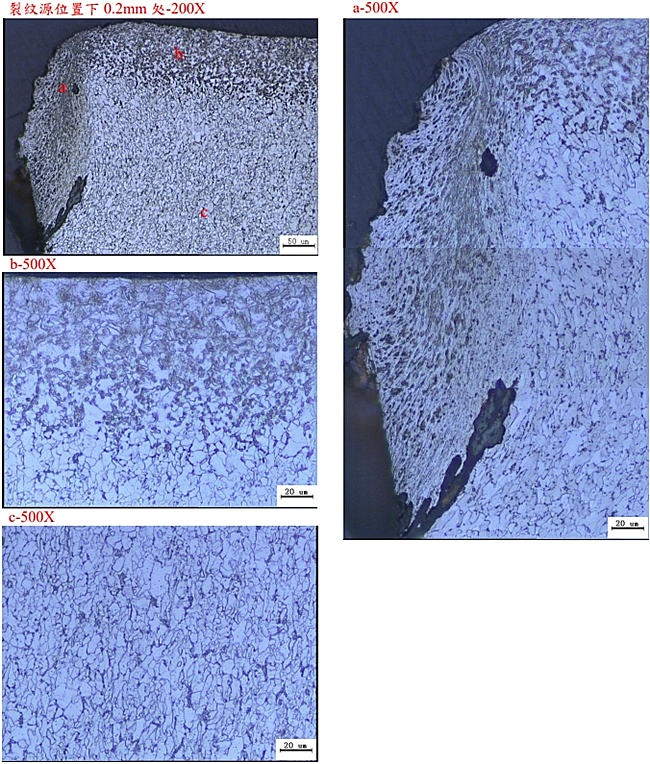

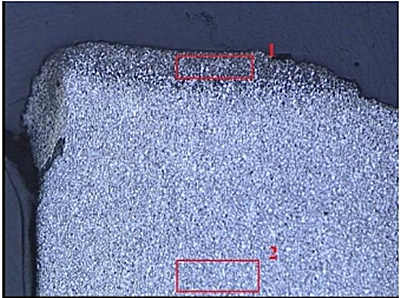

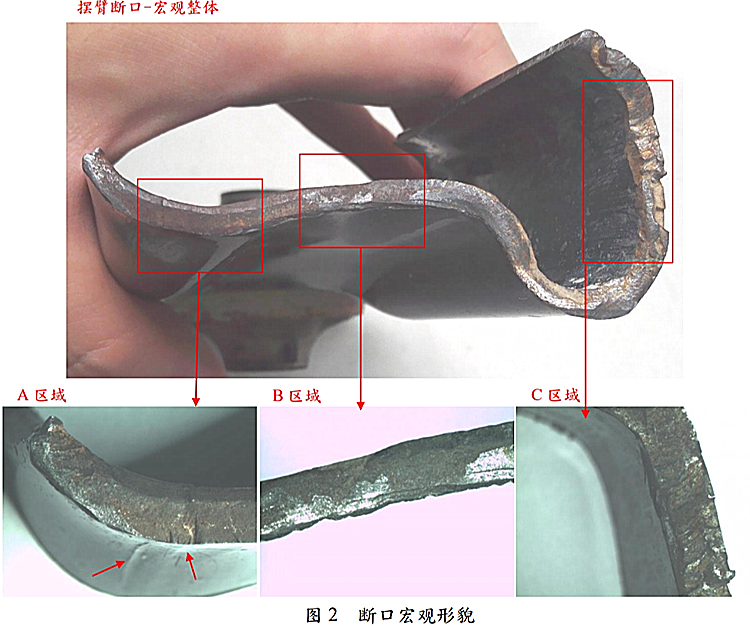

断裂位置位于大轴套筒与侧壁连接处,裂纹源位于侧壁外翻边边缘(A区域),该区域锈蚀较严重,可观察到贝壳纹,为疲劳断裂特征;B区域锈蚀相对较轻,为扩展区;C区域较为新鲜,无锈蚀现象,为瞬断区。

断裂下摆臂的基体化学成分符合SAPH440的规格要求。

表2-下摆臂成分结果表(Unit:wt%)

SAPH440

(Q-BQB310-2019)

测试点及规格

C

Si

Mn

P

S

Alt

Fe

下摆臂

0.042

0.049

0.962

0.012

0.002

≥0.010

余量

≤0.21

≤0.30

≤1.60

≤0.025

≤0.020

≥0.010

/

表3-下摆臂硬度结果表

位置

1

2

HV0.3

359

188

05.分析讨论

1.下摆臂样品为疲劳断裂,裂纹源位于大轴套筒外翻边边缘。

建议供应商加强汽车下摆臂电泳前品质管控,改善生产加工工艺,减少表面毛刺、翻边等缺陷的产生。

推荐阅读:

【技术分享】如何减小测针探测时的测量误差

2025-01-18

【技术分享】如何减小测针探测时的测量误差

2025-01-18

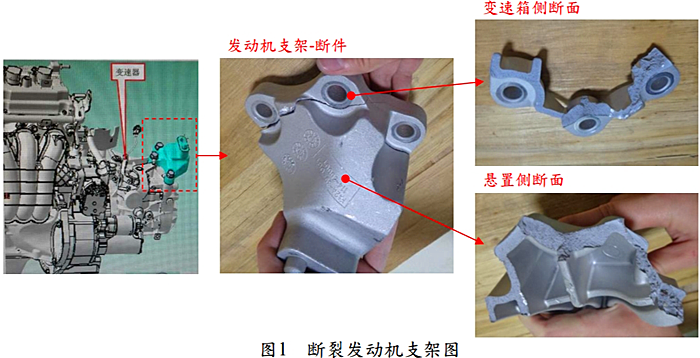

【失效分析】汽车发动机支架断裂分析

2025-01-11

【失效分析】汽车发动机支架断裂分析

2025-01-11

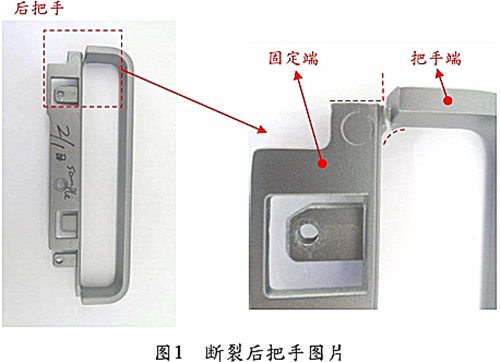

【失效分析】后把手断裂分析

2024-12-24

【失效分析】后把手断裂分析

2024-12-24

【技术分享】PC-DMIS使用迭代法建坐标系测量方法分析

2024-11-23

【技术分享】PC-DMIS使用迭代法建坐标系测量方法分析

2024-11-23

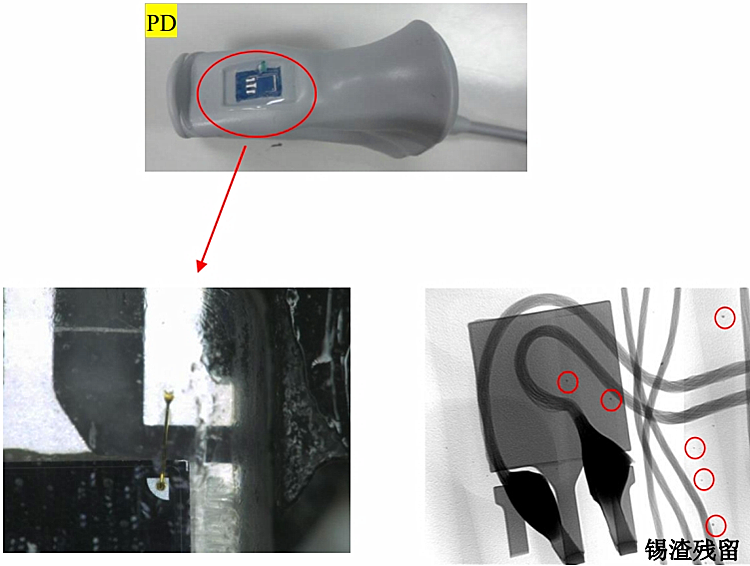

【失效分析】血氧探头感应不良失效分析

2024-11-09

【失效分析】血氧探头感应不良失效分析

2024-11-09

【失效分析】汽车摆臂断裂分析

2024-10-29

【失效分析】汽车摆臂断裂分析

2024-10-29