01.测试背景

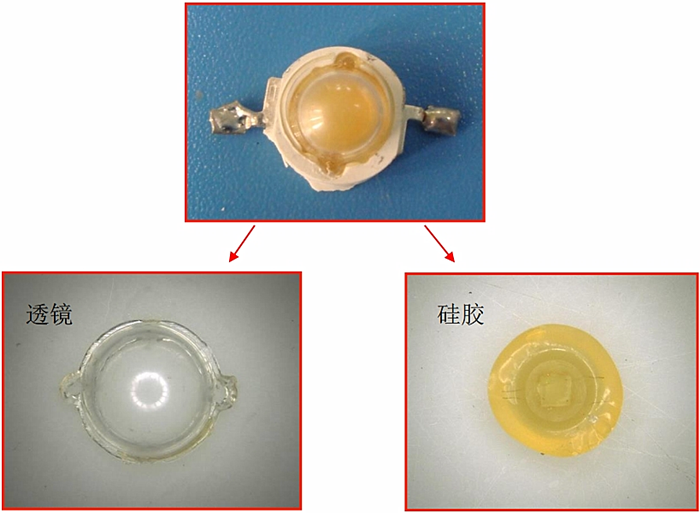

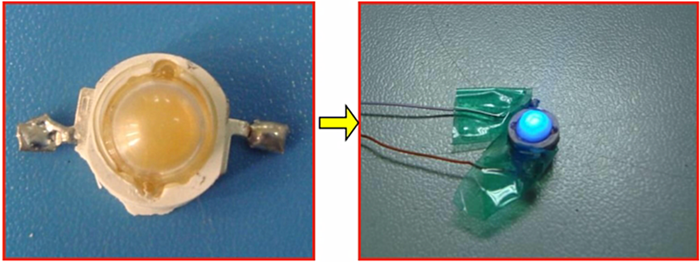

02.失效样品确认

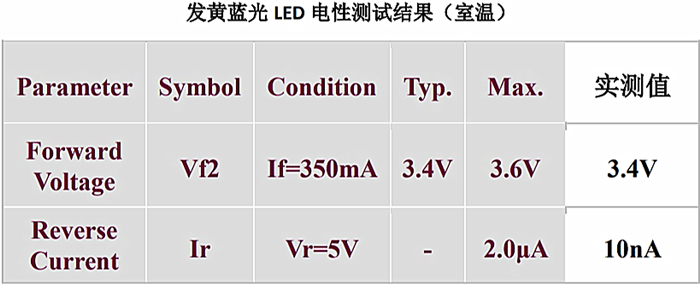

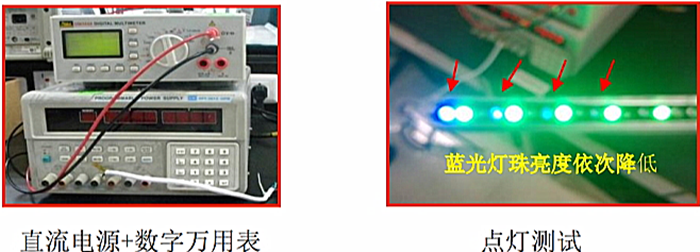

3.1|发黄灯珠电性测试

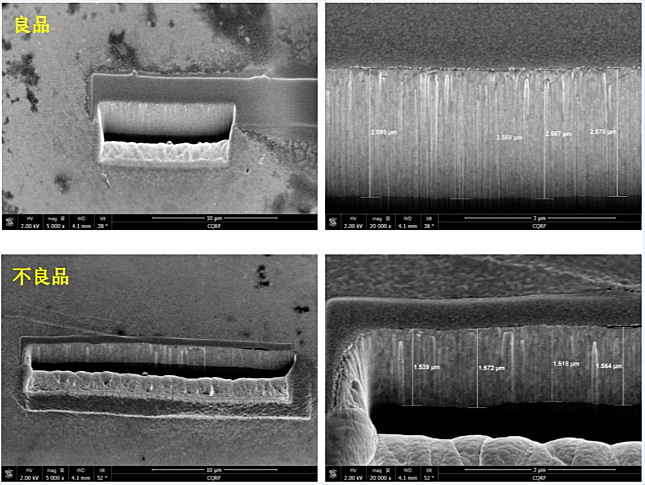

发黄灯珠(蓝光、红光、绿光)芯片主要电性参数均在规格范围之内,未见损伤迹象。但蓝光LED光衰严重,红、绿光相对较好。

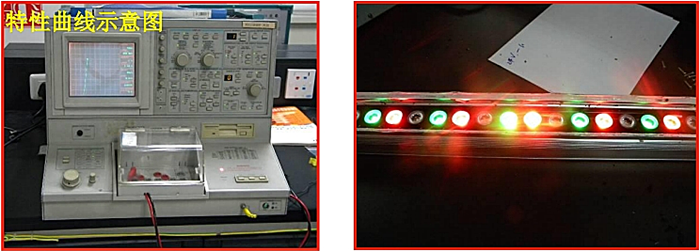

3.2|不良LED灯具电性测试

LED灯具参数

工作电压

工作电流

驱动方式

总功率

DC24V

780mA

恒流

36W

LED灯具共有红、绿、蓝灯珠各12颗,每种颜色一组,组与组并联。

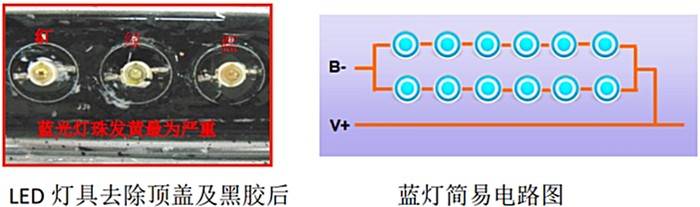

3.3|不良LED灯具OM观察

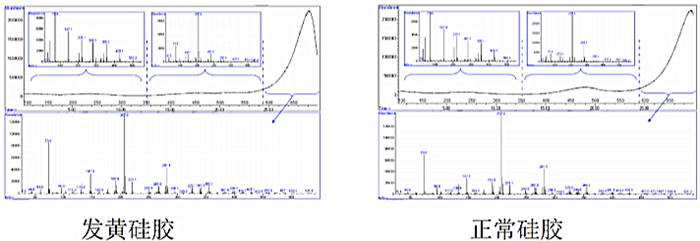

3.4|发黄硅胶EDS/MS分析

3.5|LED加速老化实验

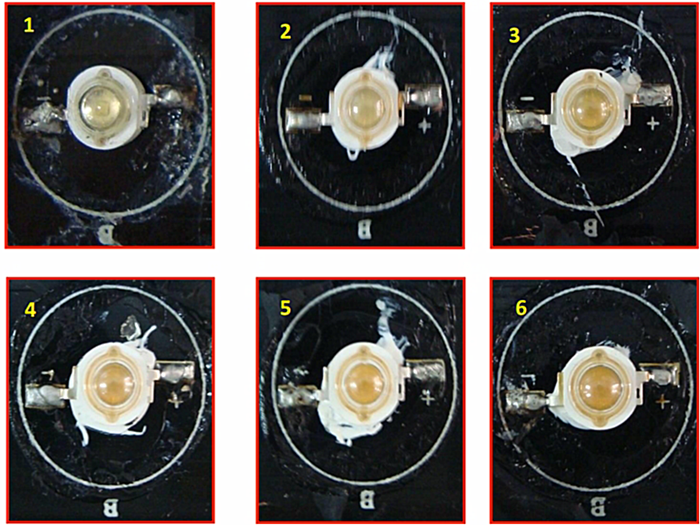

根据芯片规格书,LED芯片的耐受温度为115 ℃。故灯珠工作时的温度应在100 ℃以下。在此热量条件下,单一热量应不会使硅胶变黄。

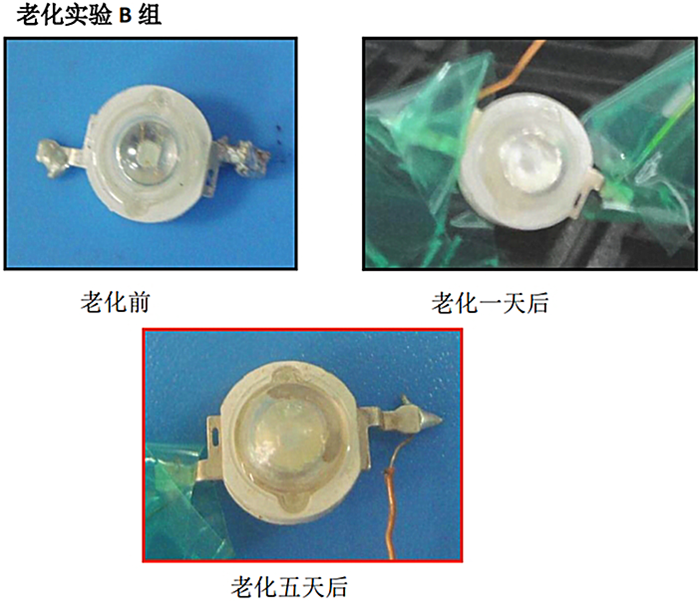

采用60℃的温度,将湿度提升至90%RH。在此情况下老化五天后,灯珠硅胶开始变黄。这说明水汽在高温下能加速硅胶老化。

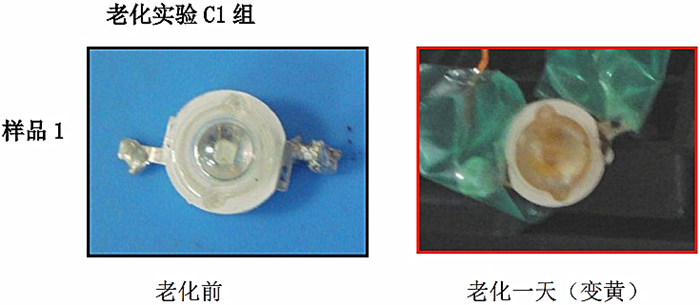

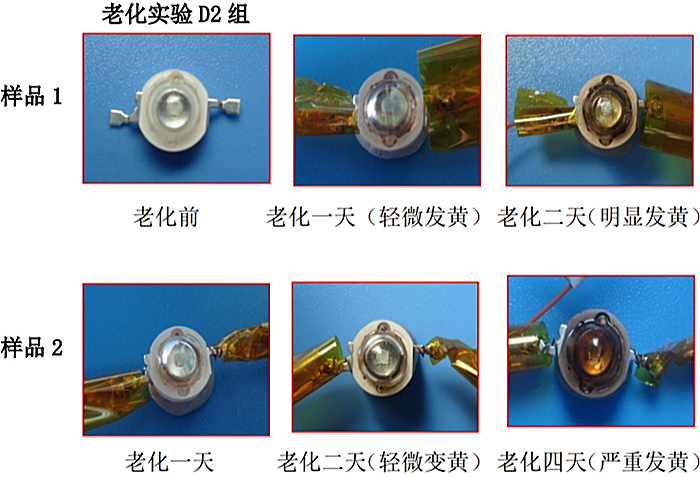

维持温度60℃、湿度90%RH的条件,增加希顺黑胶气氛进行老化实验。老化一天后既有样品出现发黄(见样品1),老化五天后样品明显变黄(见样品2)。证明黑胶挥发气体对硅胶老化起显著加速作用。

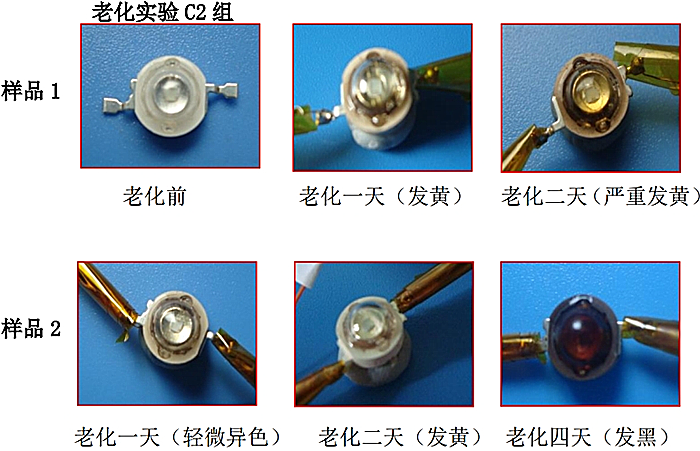

将黑胶更换为卡夫特牌,在随后的高温老化实验中发现。即使湿度为50%RH,样品仍很快发黄,老化四天后甚至出现样品发黑的状况(见样品2)。卡夫特牌黑胶挥发气体的老化加速作用要强于希顺牌。

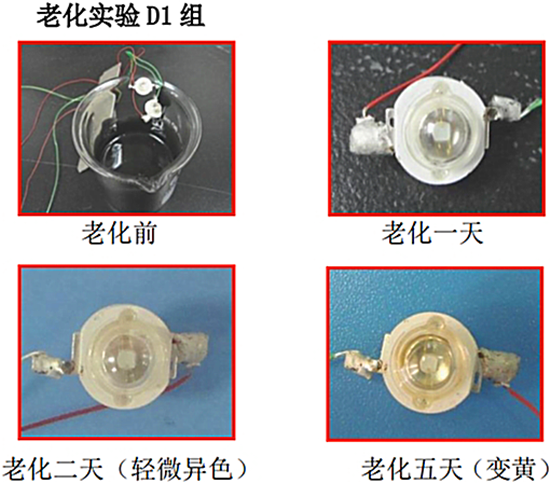

将实验条件全部改为常温常湿,然后进行通电实验。在希顺黑胶气氛下,样品通电两天后出现异色,五天后开始变黄。说明希顺黑胶挥发气体的老化加速作用在常温下出现了一定程度的弱化。

在常温常湿情况下,采用卡夫特黑胶进行实验。通电一天后既有样品出现变黄,两天后明显发黄(见样品1),四天后严重发黄(见样品2)。卡夫特黑胶挥发气体的老化加速作用在常温下仍非常显著。

结果汇总

一天后开始发黄

五天后明显发黄

一天后开始发黄

四天后发黑

一天后轻微发黄

两天后明显发黄

组别

实验条件

测试结果

A组

高温(60℃)

五天后未发黄

B组

高温高湿(60℃、90%RH)

五天后开始发黄

C1组

高温高湿(60℃、90%RH)+希顺牌黑色密封胶

C2组

高温高湿(60℃、50%RH)+卡夫特牌黑色密封胶

D1组

常温常湿+希顺牌黑色密封胶

五天后开始发黄

D2组

常温常湿+卡夫特牌黑色密封胶

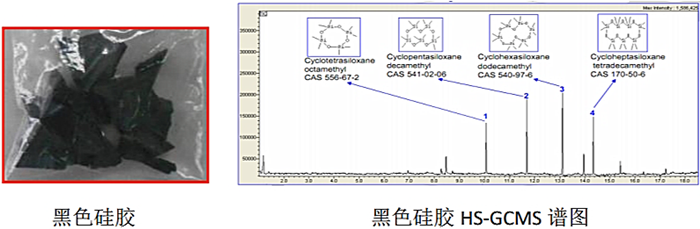

3.6|黑胶挥发气体分析

2、更换黑色硅胶或改进黑胶配比及固化工艺,以减少引发剂残余。

推荐阅读:

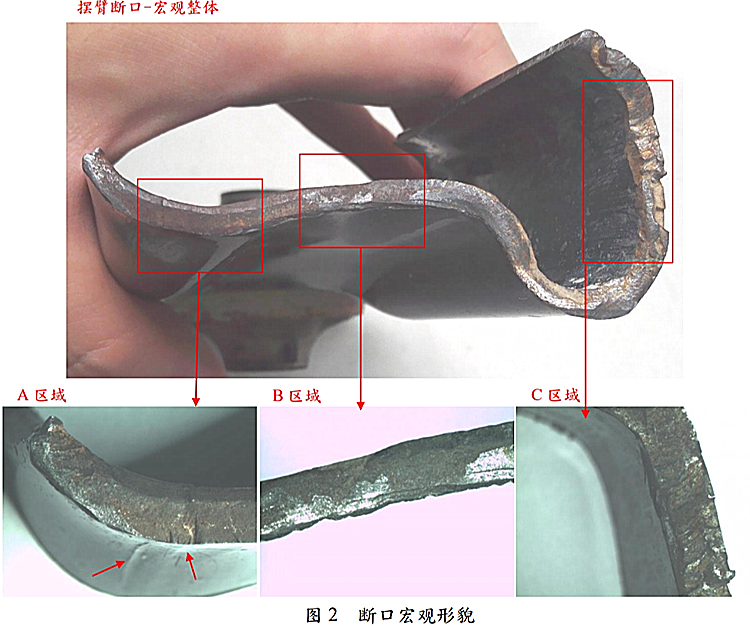

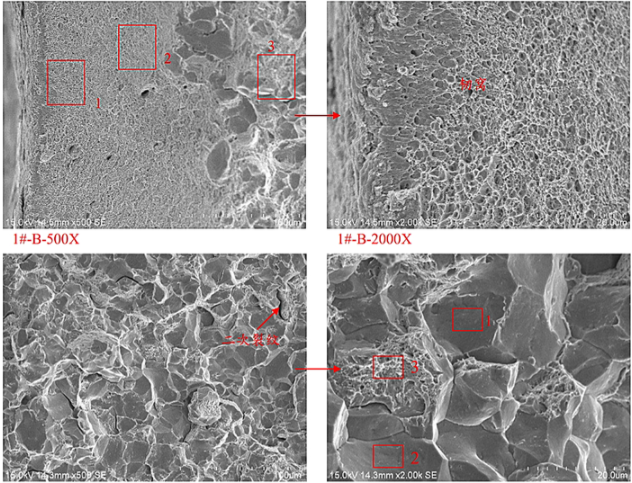

【失效分析】汽车摆臂断裂分析

2024-10-29

【失效分析】汽车摆臂断裂分析

2024-10-29

【失效分析】汽车齿轮卡圈断裂分析

2024-10-26

【失效分析】汽车齿轮卡圈断裂分析

2024-10-26

FPC钢片接地电阻偏高不良分析

2024-09-25

FPC钢片接地电阻偏高不良分析

2024-09-25

【失效分析】铝合金外壳开裂不良分析

2024-09-04

【失效分析】铝合金外壳开裂不良分析

2024-09-04

【失效分析】汽车仪表盘闪烁

2024-08-24

【失效分析】汽车仪表盘闪烁

2024-08-24

【失效分析】白光LED路灯发黄

2024-07-13

【失效分析】白光LED路灯发黄

2024-07-13