失效分析案例

01.问题描述

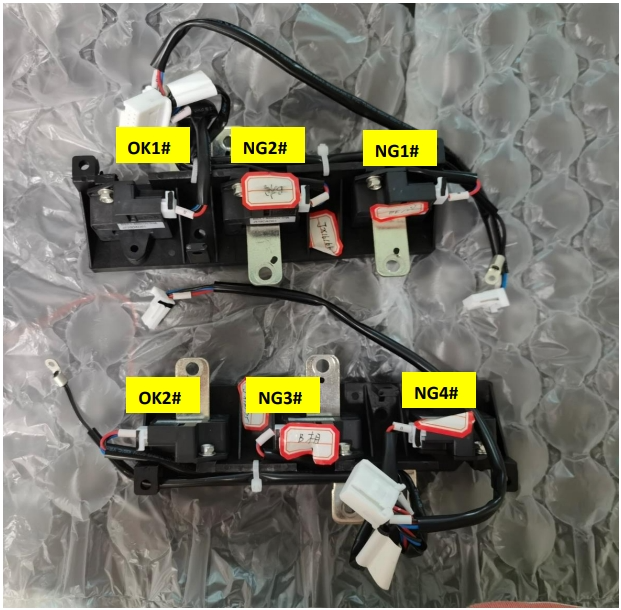

客户反馈其生产的汽车仪表盘整装出货使用一段时间后出现屏幕闪屏的现象,故送测4个不良品和1个良品进行分析,以期找到失效的原因。

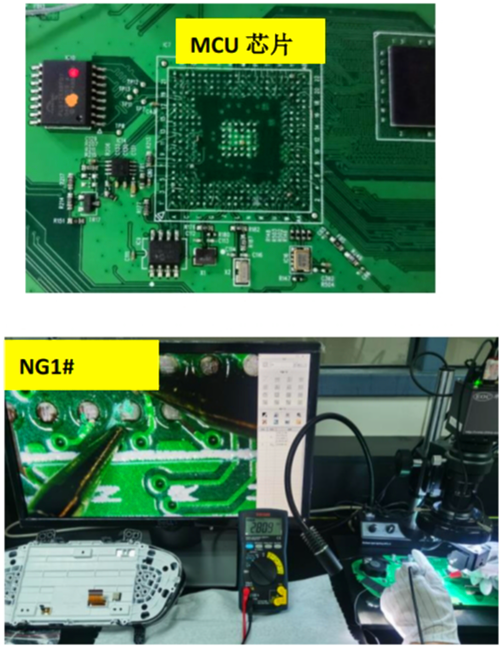

仪表盘主板

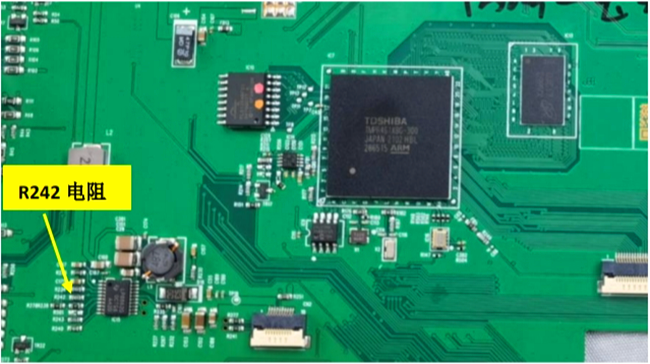

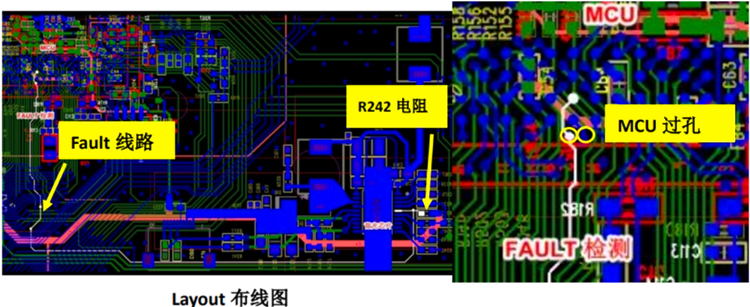

4、不良板烘烤或过炉后,不良不稳定,高温高湿后,不良会重现。电压偏低,说明该线路上某个位置漏电,导致电流变小,将不良品(NG2#)的R242(10KΩ)电阻更换为1KΩ电阻,通电后电流增加不良消失。

将OK品及NG1#,NG2#,NG3#的MCU芯片冷拔下来,之后割开两个通孔的线路,使两个通孔处于独立状态,用万用表量测阻值。

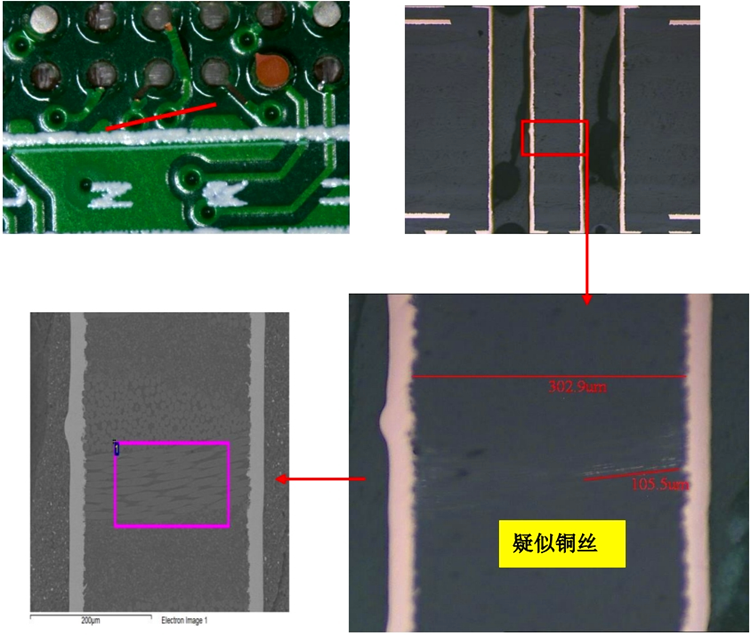

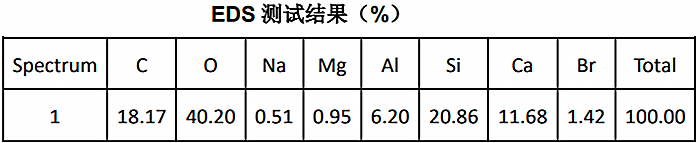

从切片结果可知,两孔间有疑似铜丝的存在,存在短路风险;但是EDS测试没有检测到铜元素。因为铜元素处于玻璃纤维缝隙中,玻璃纤维的阻挡作用,以及EDS检测厚度为1-2微米左右,导致较难检测到铜元素。

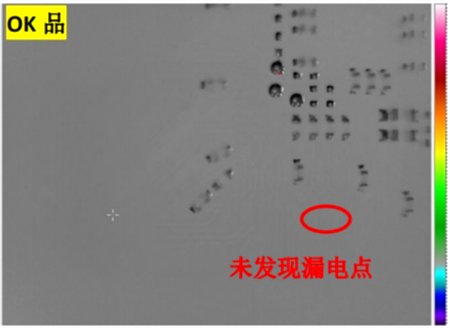

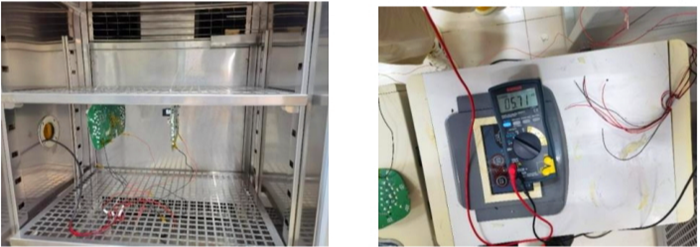

07.绝缘阻抗测试

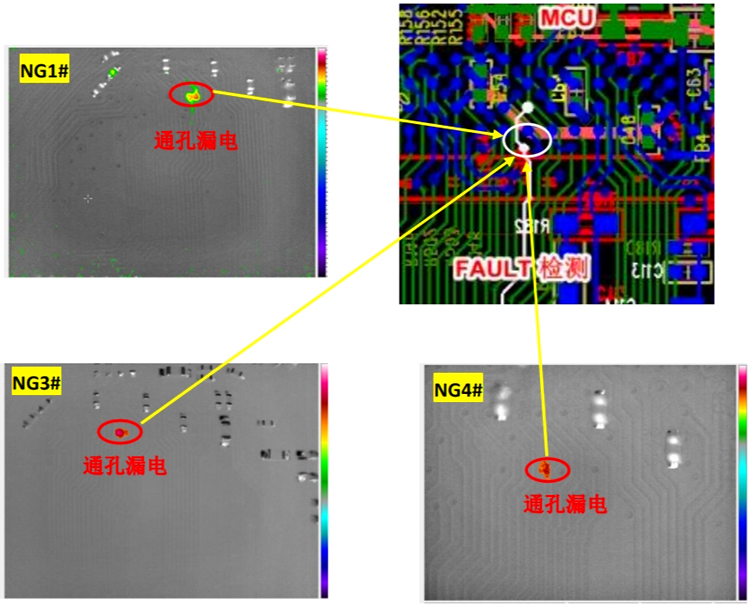

1.Thermal热点分析发现,NG1#,NG3#,NG4#Fault线路上与MCU相连的通孔存在漏电现象;

2.NG1#切片测试,在两漏电的通孔间发现了疑似铜丝;

3.高温高湿通电结果显示,此PCBA板对水汽及电压比较敏感,当嫌疑两孔间一直保持高温高湿及通电的状态,两孔间会发生微短路。

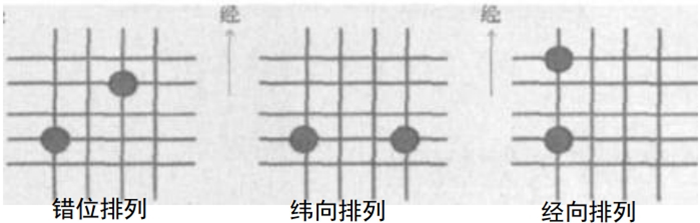

建议:1.优化失效区域的孔设计,对孔距<14mil(0.35mm)的通孔可增大间距,或者采用错位排列的孔设计方式;

当面临小孔距,有CAF风险时,需选用耐CAF的板材(最好选择开纤布压制成的板材),并对PCB叠板结构进行优化(减少7628的使用),严格控制钻刀速度和钻刀打磨次数。

推荐阅读:

【失效分析】连接器接触不良

2024-06-22

【失效分析】连接器接触不良

2024-06-22

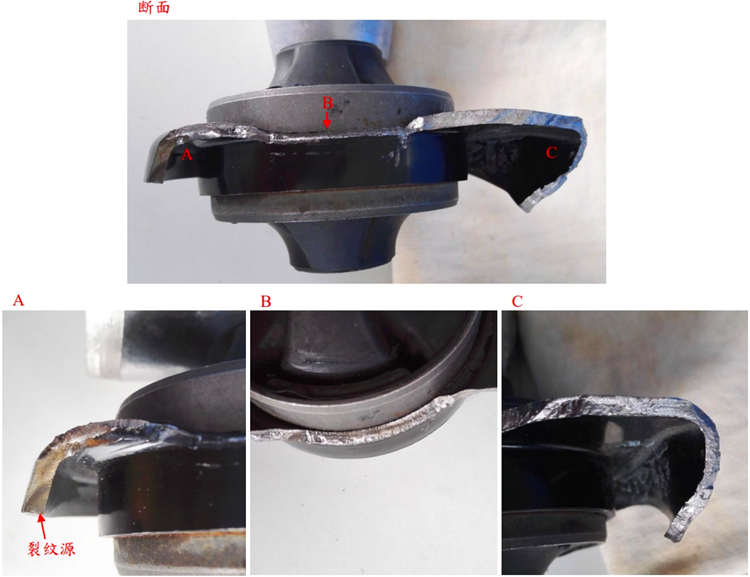

【失效分析】汽车下摆臂断裂失效

2024-06-07

【失效分析】汽车下摆臂断裂失效

2024-06-07

【失效分析】轨道交通车辆用电缆异物分析

2024-05-23

【失效分析】轨道交通车辆用电缆异物分析

2024-05-23

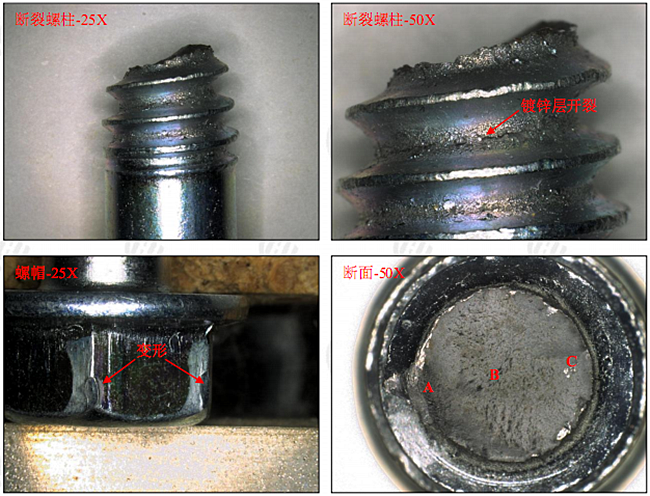

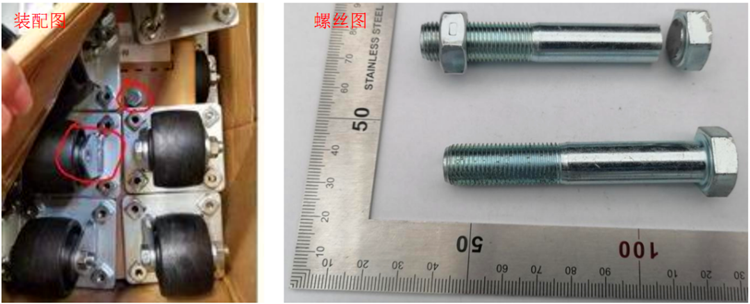

【失效分析】螺栓装配过程中断裂失效

2024-04-11

【失效分析】螺栓装配过程中断裂失效

2024-04-11

【失效分析】双头螺栓断裂失效分析

2024-03-27

【失效分析】双头螺栓断裂失效分析

2024-03-27

【失效分析】螺杆断裂失效

2024-03-21

【失效分析】螺杆断裂失效

2024-03-21