01.测试背景

02.实验方案

分析流程

测试项目

测试设备

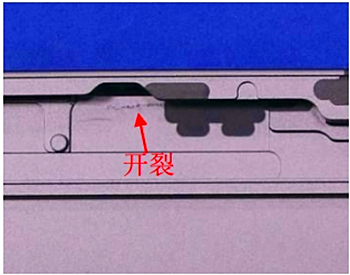

表面观察

宏观形貌观察

3D显微镜

微观形貌观察及成分分析

扫描电子显微镜(SEM)+EDS(能谱仪)

切片观察

截面切片观察

金相显微镜

截面成分分析

扫描电子显微镜(SEM)+EDS(能谱仪)

材质分析

化学成分测试

火花原子光谱仪

硬度分析

硬度测试

维氏硬度计

结论与建议

结果分析

/

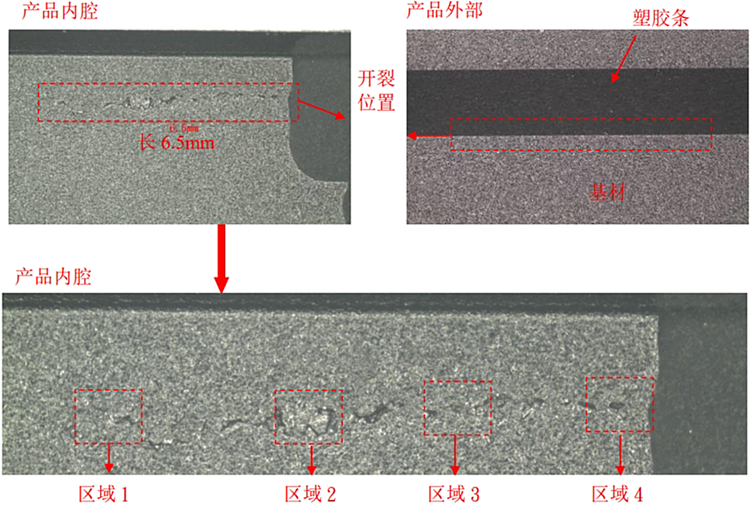

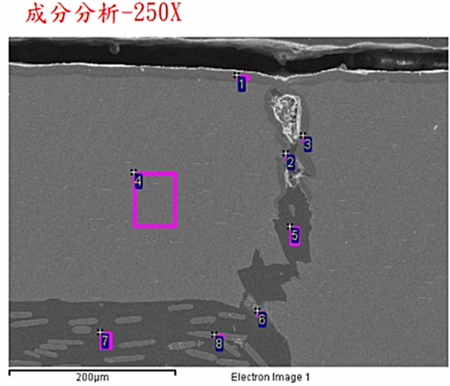

3.2微观形貌观察及成分分析

1.裂纹附近阳极膜完整,其形貌正常,无明显受力破损痕迹;

2.裂纹处及其附近正常区域均为阳极膜成分,推测裂纹中可能存在阳极膜;

3.区域3开裂处存在异物,EDS测试结果表明其主要含C、O元素,推测该异物可能为塑胶。

图3-开裂外壳微观形貌图

表1-开裂外壳表面成分结果(wt%)

Spectrum

C

O

Al

S

Ni

Total

区域1

1

/

52.61

42.25

5.14

/

100

2

/

54.85

40.70

4.45

/

100

区域2

3

/

46.68

45.18

5.24

2.90

100

4

/

52.35

42.32

5.34

/

100

区域3

5

64.89

34.17

0.93

/

/

100

6

63.19

34.34

1.47

0.99

/

100

区域4

7

/

49.27

45.46

5.27

/

100

8

/

50.83

42.67

4.78

1.71

100

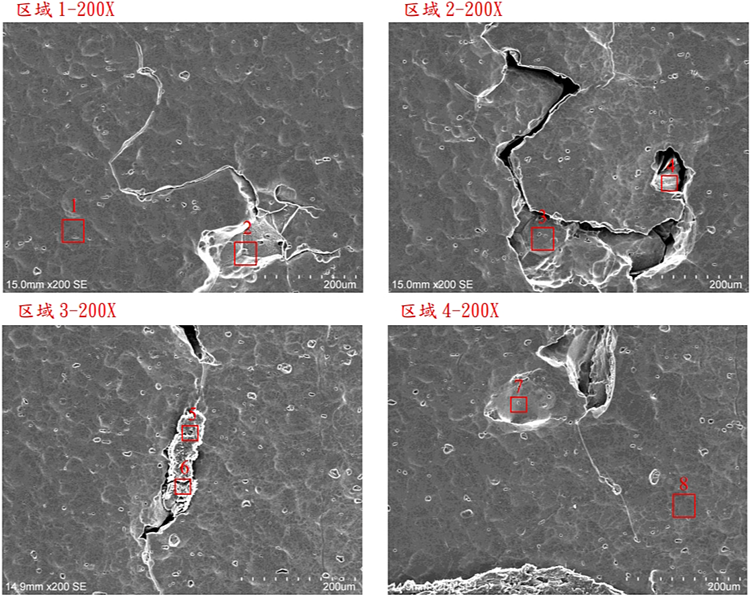

1.塑料条底部基材厚薄不均,裂缝处基材厚度最薄,仅为278μm;

2.开裂处裂缝贯穿整个铝合金基体,裂缝由外测向内腔间隙逐渐变小,最宽处约66μm;

3.裂缝内部基材呈锯齿状,且锯齿具有统一的方向,呈典型的受力开裂特征;

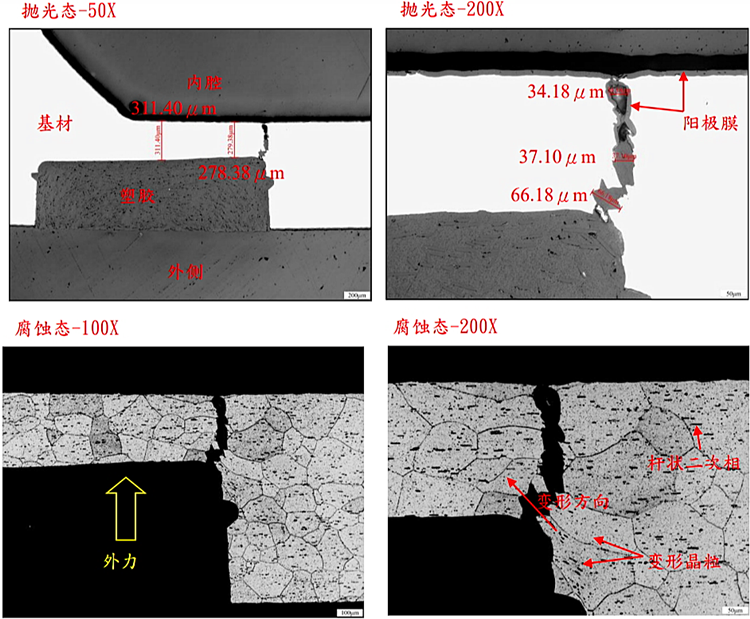

3.4截面成分分析

1.外壳裂缝中基材表面可检测到阳极膜成分,且存在较完整的阳极膜结构,说明裂缝在阳极制程之前已存在;

2.裂缝中靠近塑胶位置异物成分与塑胶成分一致,说明注塑成型时该裂缝已存在。

图5-外壳裂纹处截面形貌图

表2-截面EDS成分测试结果(wt%)

Spectrum

C

O

Al

si

S

Ca

Total

1

/

55.55

40.61

/

3.83

/

100

2

/

52.43

42.60

/

4.97

/

100

3

/

53.42

42.29

/

4.29

/

100

4

/

/

100.00

/

/

/

100

5

68.02

31.98

/

/

/

/

100

6

/

8.19

91.81

/

/

/

/

7

64.57

35.43

/

/

/

/

100

8

/

50.17

7.66

26.07

/

16.10

100

开裂外壳铝合金基材化学成分符合客户要求。

表3-开裂外壳铝合金基材成分结果表(Unit:wt%)

样品

Si

Fe

Cu

Mn

Mg

Al

开裂外壳

0.73

0.15

0.015

0.020

0.76

98.3

客户要求

0.72-0.78

0.14-0.20

0.010-0.020

0.015-0.025

0.72-0.78

余量

开裂外壳裂缝附近硬度与其他位置硬度无明显差异,均符合客户要求。

表4-硬度测试结果

测试区域

材质维氏硬度(HV0.3)

测试点1

测试点2

测试点3

平均值

裂缝附件

116

119

119

118

远离裂缝

118

117

117

117

客户要求

大于100HV

推荐阅读:

全氟及多氟烷基物质(PFAS)及其检测介绍

2026-01-17

全氟及多氟烷基物质(PFAS)及其检测介绍

2026-01-17

【失效分析】汽车发动机螺栓断裂分析

2025-12-17

【失效分析】汽车发动机螺栓断裂分析

2025-12-17

汽车材料及零部件测试

2025-11-27

汽车材料及零部件测试

2025-11-27

环境及有害物质检测

2025-11-15

环境及有害物质检测

2025-11-15

仪器校准及精密量测

2025-11-01

仪器校准及精密量测

2025-11-01

材料分析检测服务

2025-11-01

材料分析检测服务

2025-11-01