01.测试背景

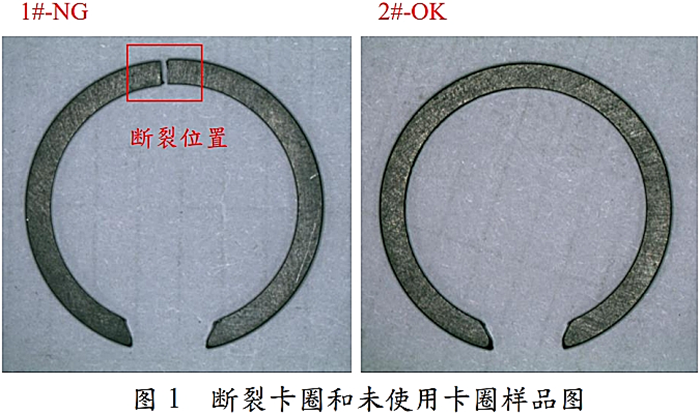

客户生产过程中,部分中轴五档齿轮卡圈在装配时发生断裂。客户送检2pcs样品,1#样品为断裂卡圈,2#样品为同批次未使用卡圈,样品如下图1所示。

卡圈材质为65Mn(成分如下表所示),板材冲压法制备。

热处理工艺:加热至830~850℃淬油,回火温度410~430℃,表面经发黑处理,处理过程不接触酸。根据客户要求,对断裂卡圈进行失效分析测试,以期找出其断裂原因。

卡圈化学成分(客户提供,Unit:%):

65Mn

C

Si

Mn

P

S

Fe

0.64

0.23

1.10

0.026

0.018

余量

02.实验方案

分析流程

测试项目

测试设备

形貌观察及成分分析

宏观形貌观察

3D显微镜

微观截面形貌观察及成分分析

扫描电子显微镜(SEM)+能谱仪(EDS)

切片观察

夹杂物分析

金相显微镜

金相组织

硬度分析

硬度测试

维氏硬度计

结果

结果分析

/

03.测试结果

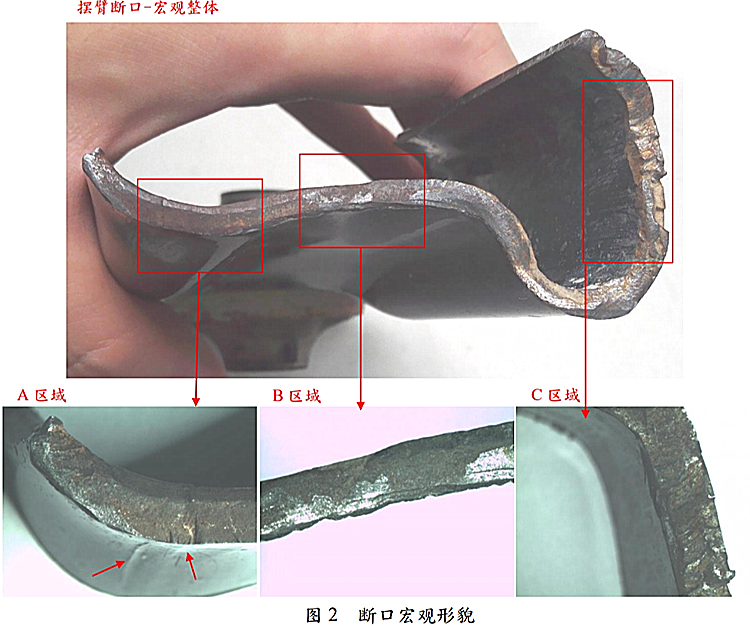

3.1 宏观形貌观察

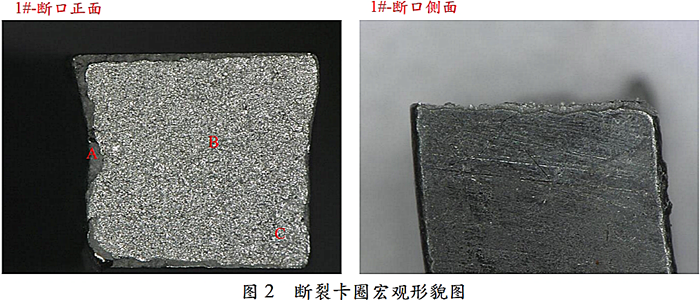

断裂卡圈断面的绝大部分区域(B、C位置)呈亮灰色,且可观察到许多小亮面,周边(A位置)呈深灰色;从侧面照片可以看出,断面平整,无明显塑性变形,说明其整体为脆性断裂。

3.2 微观形貌观察及成分分析

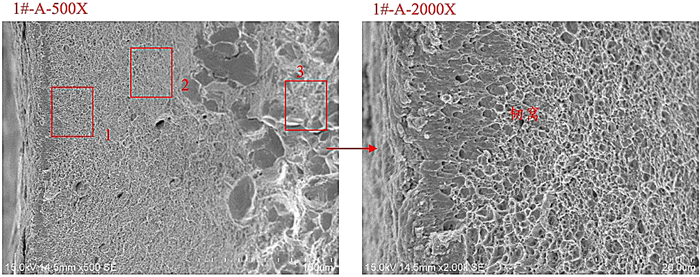

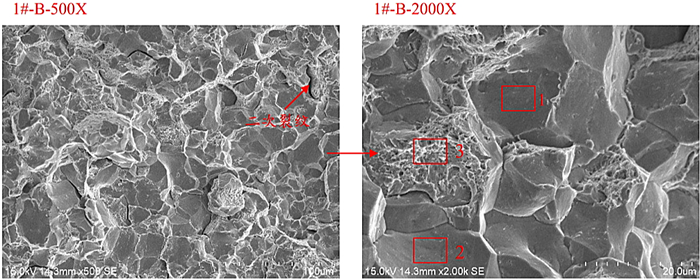

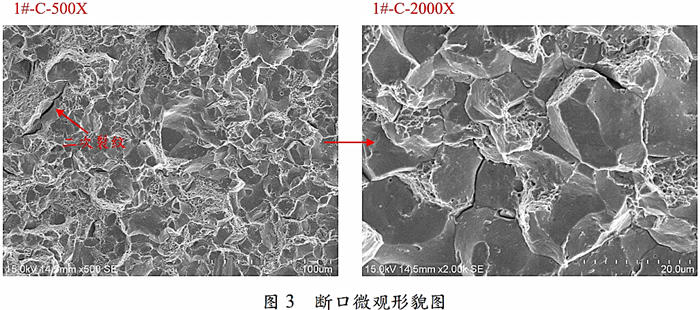

1.卡圈断面边缘小区域A位置可观察到少量韧窝,为韧性断裂;其他大面B和C位置呈冰糖状,晶面光滑,且可观察到一些二次裂纹,为沿晶脆性断裂,但也存在少量穿晶断裂。

2.断面A位置和B位置表面化学成分未见明显异常。

表1-1#样品区域A成分结果(wt%)

Spectrum

C

Mn

Fe

1

8.89

0.62

90.50

2

8.47

1.30

90.23

3

3.22

1.13

95.65

表2-1#样品区域B成分结果(wt%)

Spectrum

C

Mn

Fe

1

3.30

1.39

95.31

2

2.72

1.39

95.89

3

3.09

0.82

96.09

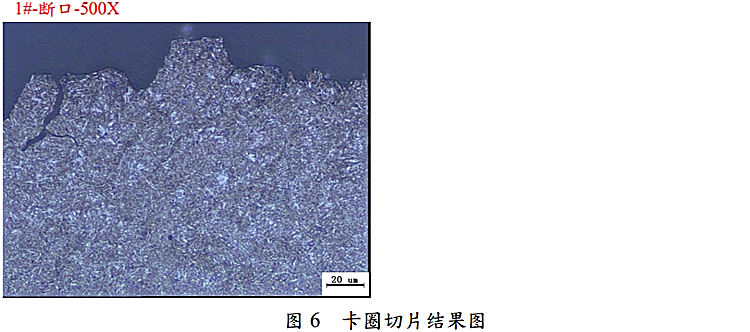

3.3 切片观察

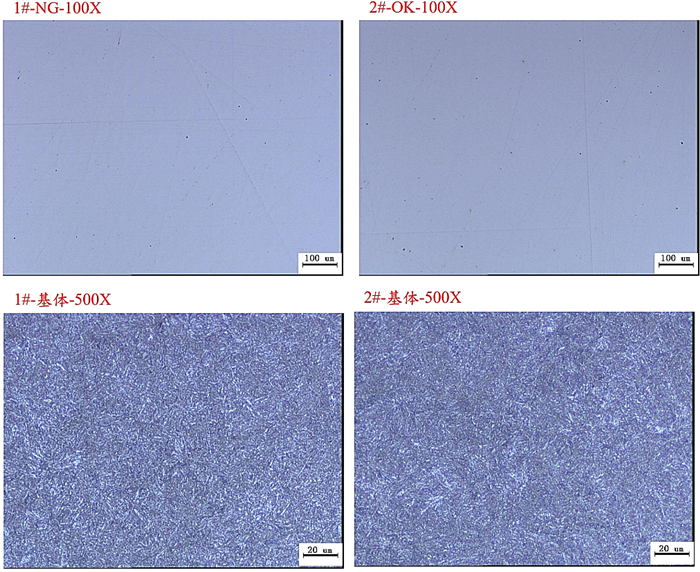

1.NG和OK卡圈的基体中均无较大的夹杂物或气孔存在。

2.NG卡圈断口及基体的金相组织与OK卡圈基体无明显差异,均为保持马氏体位向分布的回火屈氏体。

3.4 硬度测试

2个卡圈的硬度无明显差异,且均符合规格要求。

表3-卡圈硬度结果表

样品及规格

HV0.5

转HRC

1#

499

49

2#

497

49

规格要求

/

42-50

04.分析讨论

1.NG卡圈断面平整,无明显塑性变形,整体呈脆性断裂。

2.NG卡圈断面大部分区域呈冰糖状,晶面光滑,为沿晶脆断伴随少量穿晶断裂,且可观察到一些二次裂纹,边缘少部分区域可观察到明显韧窝,为韧性断裂;断面化学成分无明显异常。

3.NG&OK卡圈基体均无较大的夹杂物或气孔存在,金相组织也无明显差异,均为保持马氏体位向分布的回火屈氏体。

4.断裂卡圈的硬度符合规格要求,但接近管控上限。

05.结论

NG卡圈整体为脆性断裂,发黑处理过程未接触酸,且断口无氢脆特征,排除氢脆可能。断面沿晶断裂位置晶面光滑,无第二相薄片或碳化物存在,金相组织及硬度均无明显异常,排除过烧可能。

65Mn卡圈中合金元素Mn含量较高,可促使杂质在晶界处偏聚,降低材质韧性;且钢中P含量超过0.020%,也会促使材质脆性增加。同时,卡圈硬度偏高(接近管控上限),回火温度为410~430℃,较接近第一类回火脆性温度(250~400℃)。

综上推测其为回火脆性导致的脆性断裂。

06.改善建议

1.降低原材料杂质含量

2.改善热处理工艺(如适当提高回火温度)等。

推荐阅读:

【技术分享】如何减小测针探测时的测量误差

2025-01-18

【技术分享】如何减小测针探测时的测量误差

2025-01-18

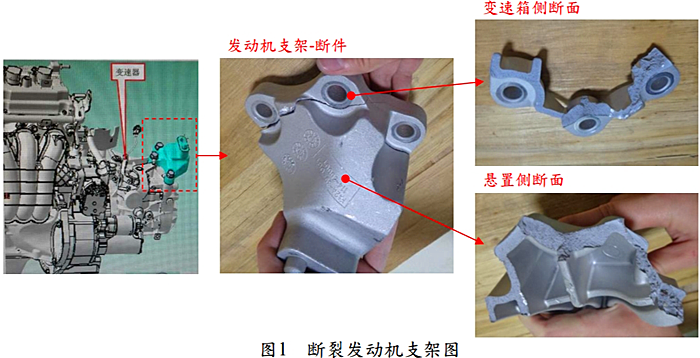

【失效分析】汽车发动机支架断裂分析

2025-01-11

【失效分析】汽车发动机支架断裂分析

2025-01-11

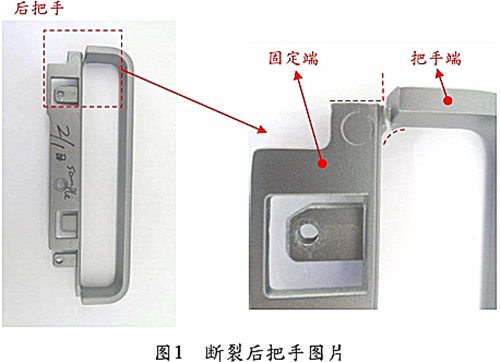

【失效分析】后把手断裂分析

2024-12-24

【失效分析】后把手断裂分析

2024-12-24

【技术分享】PC-DMIS使用迭代法建坐标系测量方法分析

2024-11-23

【技术分享】PC-DMIS使用迭代法建坐标系测量方法分析

2024-11-23

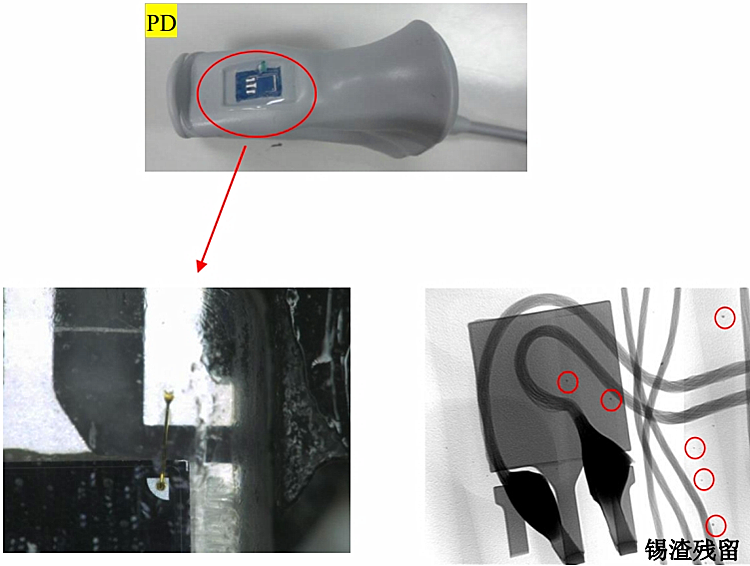

【失效分析】血氧探头感应不良失效分析

2024-11-09

【失效分析】血氧探头感应不良失效分析

2024-11-09

【失效分析】汽车摆臂断裂分析

2024-10-29

【失效分析】汽车摆臂断裂分析

2024-10-29