后把手材质为ADC12,铸造工艺为压力铸造,表面经钝化处理。具体图片如图1所示。

02.实验方案

分析流程

测试项目

测试设备

断口表面形貌观察

宏观形貌观察

3D显微镜

微观形貌观察及成分分析

扫描电子显微镜(SEM)+EDS(能谱仪)

切片观察

抛光态&金相组织形貌观察

金相显微镜

材质分析

化学成分测试

火花原子光谱仪

硬度分析

硬度测试

维氏硬度计

结果

结果分析

/

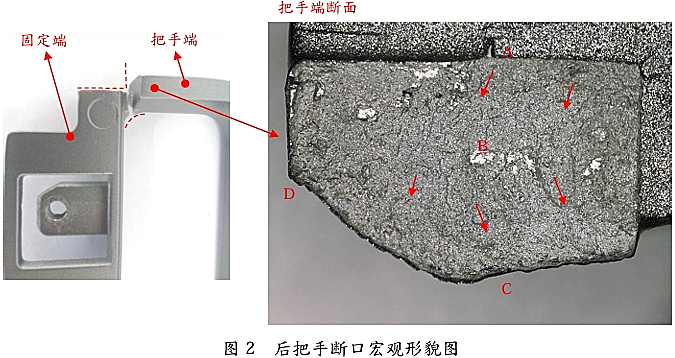

对后把手样品断面进行宏观观察发现:断裂位置发生在固定端与把手端连接处,断面无明显颈缩变形,呈灰色,部份位置可观察到磨损和小亮面;裂纹起源于“L”形台阶拐角底部(A区域),经芯部(B区域)扩展,最后断裂于内弧角表面(C区域)。具体宏观形貌见图2。

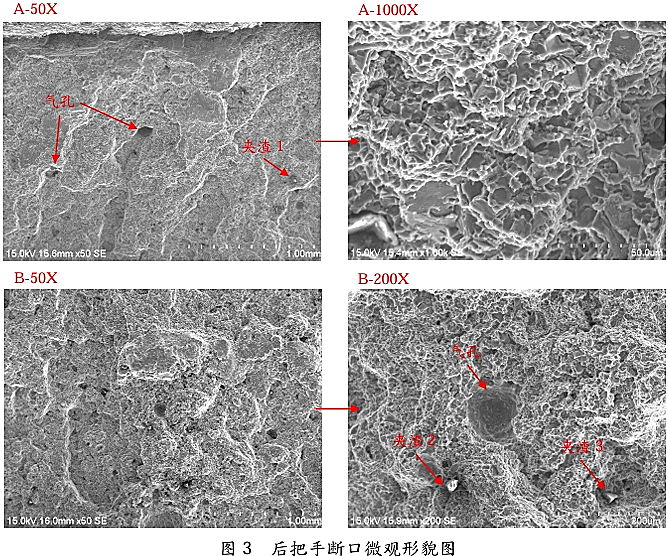

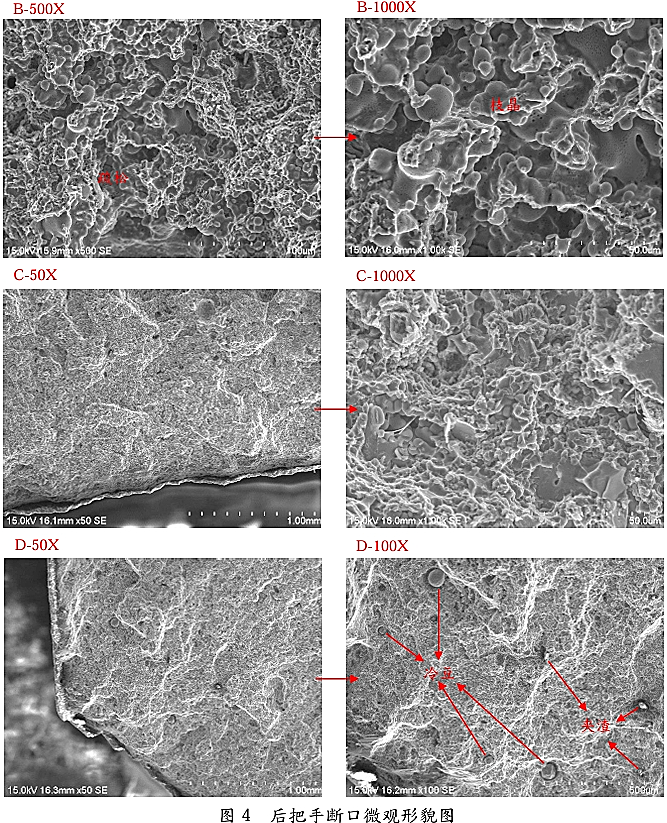

用扫描电子显微镜观察把手端断面发现:在“L”形台阶拐角底部A区域可观察到较多夹渣和气孔缺陷,在芯部B区域可观察到明显疏松和枝晶缺陷,在内弧角表面C区域也可观察到少量疏松和枝晶缺陷,在外拐角D区域可观察到“冷豆”和夹渣缺陷,断面整体呈脆性断裂。具体形貌见图3、4,成分测试结果见表1、2。

表1-夹渣成分结果表(所给结果为质量百分比)

Spectrum

C

O

Mg

Al

Si

Ca

Total

夹渣1

6.74

27.89

/

5.42

0.72

59.23

100.00

夹渣1

14.68

52.91

0.33

1.99

/

30.09

100.00

夹渣1

7.79

38.40

/

3.27

/

50.54

100.00

表2-冷豆成分结果表(所给结果为质量百分比)

SPectrum

C

O

Mg

Al

Si

Fe

Cu

Total

冷豆

15.86

3.97

0.97

63.45

5.58

1.67

5.49

100.00

正常位置

5.99

1.84

/

78.23

11.45

1.24

1.25

100.00

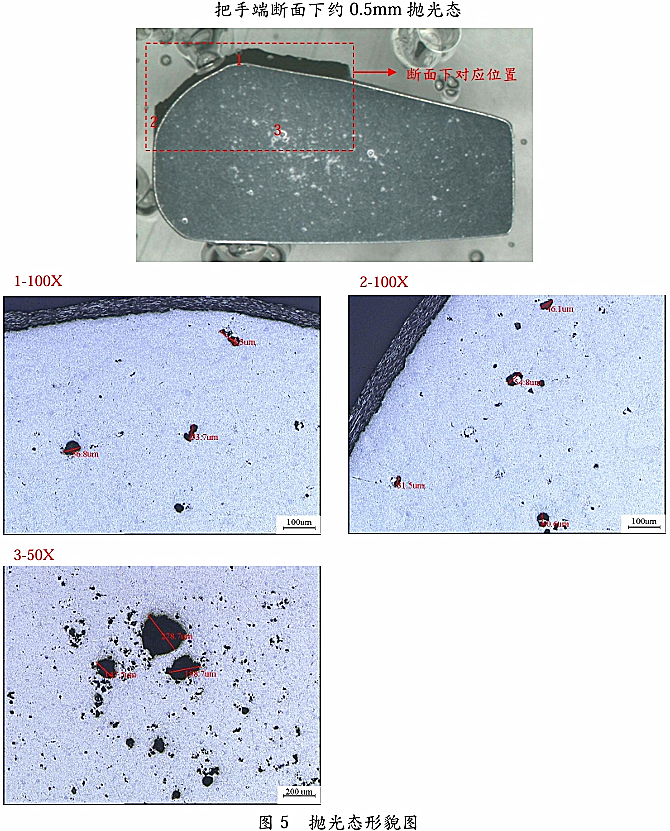

把手端断面下约0.5mm处浅表层位置1和位置2可观察到明显的“冷豆”和气孔缺陷,芯部位置3(对应A区域)可观察到较大的气孔和缩孔等铸造缺陷。具体形貌见图5。

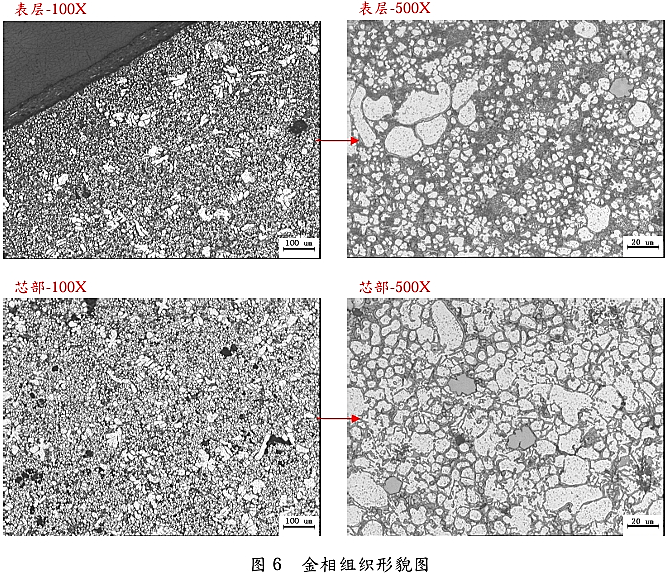

把手端断面下约0.5mm处表层和芯部金相组织均为初生α固溶体+(α+Si)共晶体+少量块状共晶硅。具体形貌见图6。

后把手样品化学成分符合ADC12规格。具体成分结果见表3。

表3-后把手成分结果表(Unit:wt%)

ADC 12

(JIS H 5302-2019)

化学成分

Si

Fe

Cu

Mn

Mg

Zn

Ni

Sn

Pb

Ti

Al

样品

10.47

0.734

1.63

0.256

0.184

0.639

0.061

0.016

0.035

0.052

余量

9.6-12.0

≤1.3

1.5-3.5

≤0.5

≤0.3

≤1.0

≤0.5

≤0.2

≤0.2

≤0.3

/

从硬度测量结果可以看出,后把手表层硬度较芯部硬度稍高。具体硬度测试结果见表4。

表4-后把手硬度结果表

位置

表层

芯部

维氏硬度值(HV0.2)

112

95

2.在后把手“L”形台阶拐角处设置圆角过渡,减少应力集中。

推荐阅读:

【失效分析】芯片ESD损伤分析

2026-02-02

【失效分析】芯片ESD损伤分析

2026-02-02

全氟及多氟烷基物质(PFAS)及其检测介绍

2026-01-17

全氟及多氟烷基物质(PFAS)及其检测介绍

2026-01-17

【失效分析】汽车发动机螺栓断裂分析

2025-12-17

【失效分析】汽车发动机螺栓断裂分析

2025-12-17

汽车材料及零部件测试

2025-11-27

汽车材料及零部件测试

2025-11-27

环境及有害物质检测

2025-11-15

环境及有害物质检测

2025-11-15

仪器校准及精密量测

2025-11-01

仪器校准及精密量测

2025-11-01