一、测试背景

汽车前下摆臂球头总成在路试车上断裂,路试工况较恶劣,断裂路段为鹅卵石路,断裂公里数约6000公里。针对这种失效情况,客户送检断裂摆臂球头样品

进行测试分析,以期找出失效原因。

摆臂球头规定材质为SCM435,热处理工艺为淬火(冷却油)+回火。断裂位于球头最窄位置附近,用于穿过螺栓,具体图片如图1所示。

二、测试方案

分析流程

测试项目

测试设备

断口表面形貌观察

宏观形貌观察

3D显微镜

表面粗糙度

3D光学轮廓仪

微观形貌观察

扫描电子显微镜(SEM)

截面观察

抛光态形貌观察

金相显微镜

腐蚀态形貌观察

材质分析

化学成分测试

火花原子光谱仪

硬度分析

硬度测试

维氏硬度计

结果

结果分析

/

三、测试结果

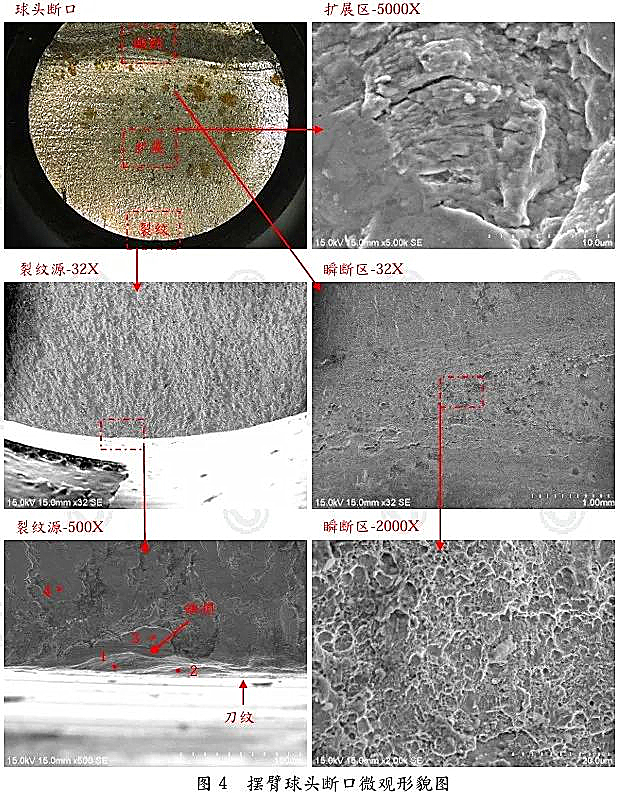

3.1宏观形貌观察:球头侧面存在一定腐蚀,圆弧位置可看到明显的机加工刀纹,粗糙度结果见下页;断裂位置靠近圆弧最窄处,可观察到对称两个裂纹源和扩展区;扩展区面积差异较大,说明球头受力不均,面积大的一侧为主裂纹源,小的一侧为次裂纹源,下面主要针对主裂纹源分析;裂纹源附近侧面有明显的刀纹&缺损,扩展区可观察到贝壳纹,是典型的疲劳断裂。具体宏观形貌见图2。

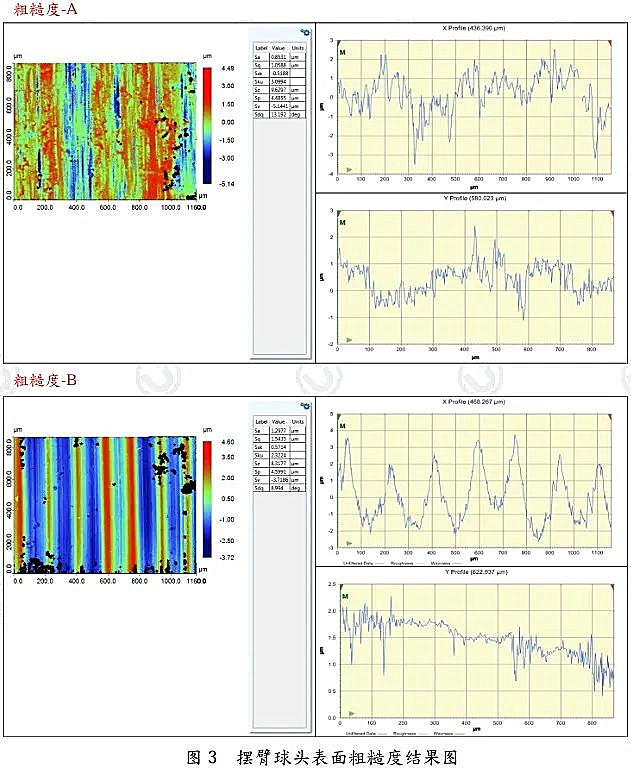

根据图纸要求,球头表面粗糙度管控为Ra1.6。实际测试结果显示,侧面位置(A位置)面粗糙度为0.85μm,圆弧位置(B位置)面粗糙度为1.30μm,均符合图纸设计。但考虑到装夹异常,圆弧位置有可能产生应力集中,进而成为薄弱环节,建议适当管控。具体结果见图3。

裂纹源位置存在明显的刀纹&缺损,表面存在一定氧化,成分无明显异常;扩展区断裂时磨损严重,可见少量疲劳辉纹;瞬断区可见韧窝,为韧性断裂。具体形貌见图4,成分结果见表1。

表1-摆臂球头裂纹源成分结果表(Unit:wt%)

裂纹源

C

O

Cr

Mn

Fe

Total

1

25.13

2.49

1.20

1.97

69.21

100.00

2

28.49

16.80

3.10

0.95

50.66

100.00

3

9.55

4.92

1.22

0.47

83.84

100.00

4

2.76

8.92

1.14

1.26

85.91

100.00

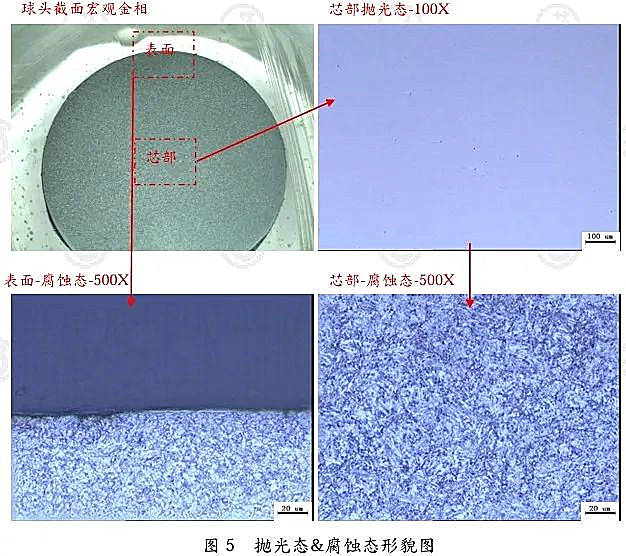

球头截面宏观金相显示,材料均匀性较佳;球头芯部抛光态显示,材料无明显气孔与异常夹杂;表面与芯部组织均为保持马氏体位相的回火索氏体,表面无脱碳等异常。具体形貌见图5。

参照JISG4053-2016,摆臂球头材料符合SCM435成分标准。具体成分结果见表2。

表2-摆臂球头成分结果表(Unit:wt%)

SCM435(JIS

G-4053-2016)

样品

C

Si

Mn

P

S

Ni

Cr

Mo

Fe

摆臂球头

0.373

0.200

0.835

0.018

0.009

0.019

1.06

0.170

余量

0.33-0.38

0.15-0.35

0.60-0.90

≤0.030

≤0.030

≤0.25

0.90-1.20

0.15-0.30

余量

3.6 硬度测试:

摆臂球头表面和芯部硬度无明显差异。测试结果见表3。

表3-摆臂球头硬度结果表

| 材料硬度 | 表面 | 芯部 |

| 维氏硬度HV0.3 | 290 | 292 |

推荐阅读:

为什么要做电磁兼容性(EMC)测试?如何提高电磁兼容性?

2023-06-25

为什么要做电磁兼容性(EMC)测试?如何提高电磁兼容性?

2023-06-25

超声波扫描成像

2023-06-23

超声波扫描成像

2023-06-23

【失效分析】螺柱断裂不良分析

2023-06-17

【失效分析】螺柱断裂不良分析

2023-06-17

表面粗糙度测量,影响产品零件的寿命可靠性

2023-06-14

表面粗糙度测量,影响产品零件的寿命可靠性

2023-06-14

【失效分析】结构钢活塞主轴功能测试断裂分析

2023-06-12

【失效分析】结构钢活塞主轴功能测试断裂分析

2023-06-12

优尔鸿信微生物实验室

2023-05-25

优尔鸿信微生物实验室

2023-05-25