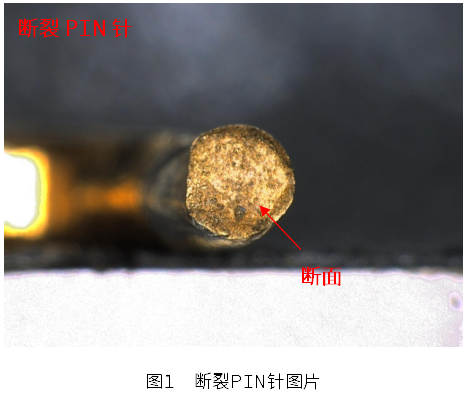

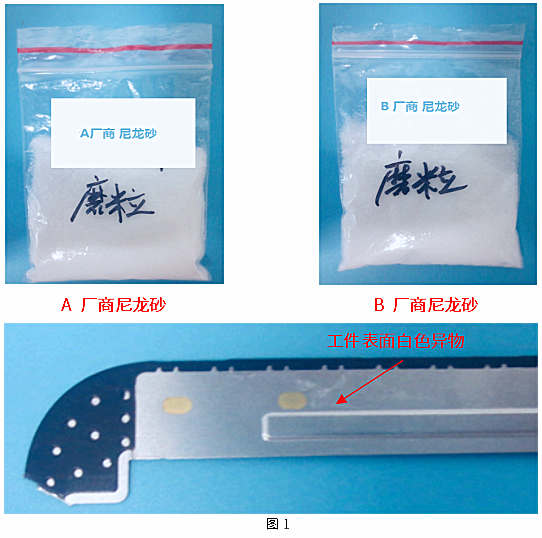

PIN针材质为铅黄铜,原材经冷加工后退火处理。具体图片如图1所示。

二、测试方案

分析流程

测试项目

测试设备

断口表面形貌观察

宏观形貌观察

3D显微镜

微观形貌观察及成分分析

扫描电子显微镜(SEM)+EDS(能谱仪)

切片观察

抛光态&腐蚀态形貌观察

金相显微镜

硬度分析

硬度测试

维氏硬度计

结果

结果分析

/

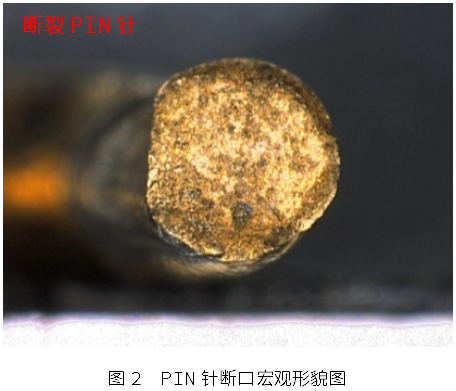

PIN针断面存在轻微变形,边缘位置颜色发暗,附着较多脏污,芯部较为干净,断裂疑似起源于PIN针表面,在芯部最终断裂。具体宏观形貌见图2。

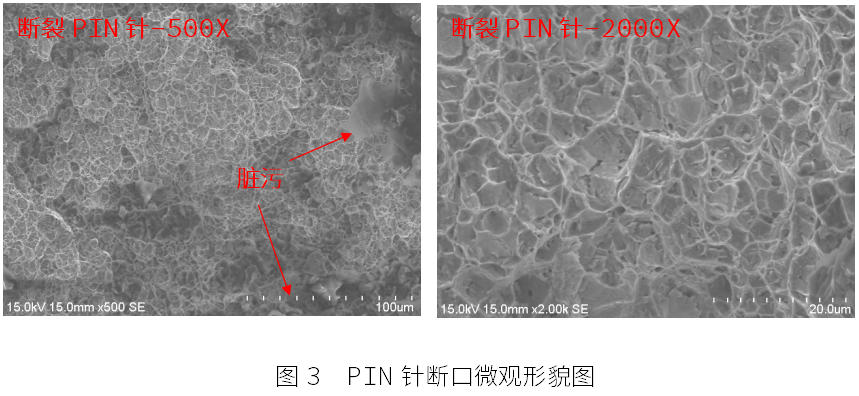

PIN针断面边缘附近附着较多脏污,且断面可观察到明显撕裂韧窝,整体呈韧性断裂,具体形貌见图3。

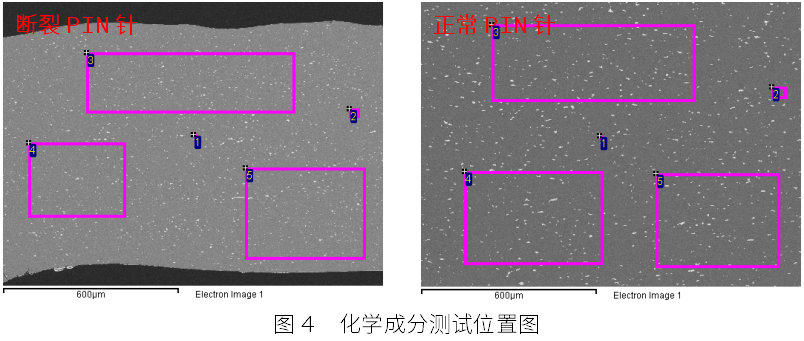

断裂PIN针和正常PIN针基体主成分均为Cu、Zn及少量Pb元素,基体均匀分布的块状物主要成份为Pb相,整体化学成分无较大差异。具体成分测试位置见图4,成分测试结果见表1、2。

表1-断裂PIN针成分测试结果

断裂PIN针

C

O

Al

Cu

Zn

Pb

Total

1

4.01

3.33

0.50

39.27

15.42

37.46

100.00

2

3.64

1.60

/

59.78

34.98

/

100.00

3

2.95

1.53

/

59.68

34.08

1.76

100.00

4

2.45

1.43

/

60.60

33.58

1.94

100.00

5

2.87

1.70

/

59.47

34.21

1.75

100.00

表2-正常PIN针成分测试结果

正常PIN针

C

O

Al

Cu

Zn

Pb

Total

1

3.82

4.00

0.54

19.67

5.84

66.14

100.00

2

2.88

0.88

/

58.61

37.63

/

100.00

3

2.44

1.07

/

57.41

36.69

2.38

100.00

4

1.54

1.11

/

58.26

36.50

2.60

100.00

5

2.51

1.36

/

57.39

36.59

2.15

100.00

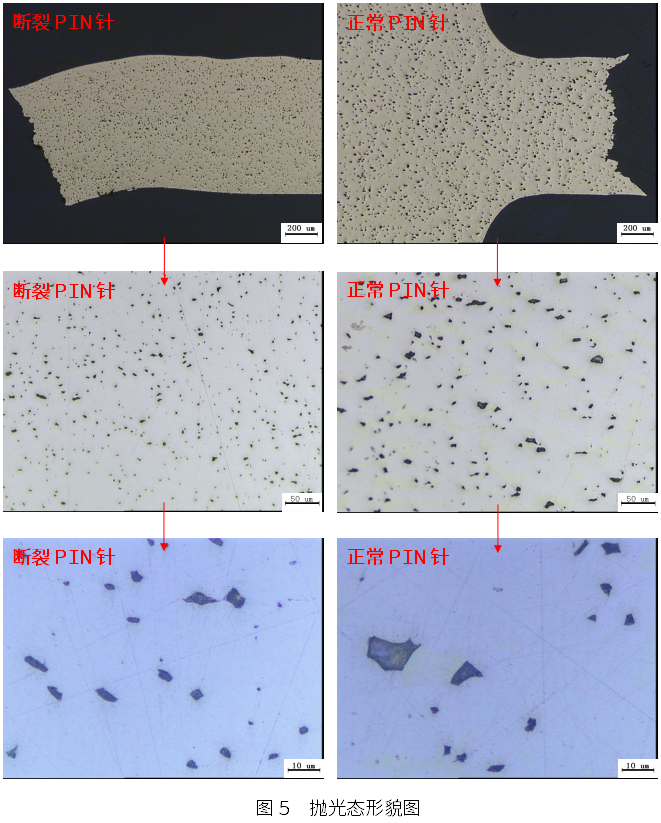

断裂PIN针和正常PIN针均可观察到均匀分布的小块状Pb相,但断裂PIN针Pb相较正常PIN针Pb相稍小。具体形貌见图5。

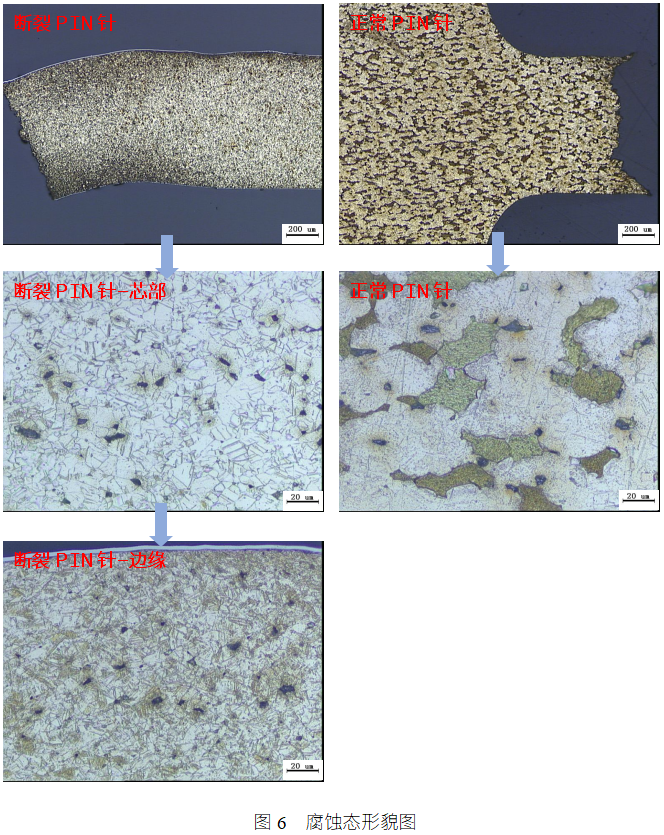

断裂PIN针样品基体中白色为孪晶α相,黑色小块状Pb相,整体金相存在较多变形位错,边缘区域位错密度更高;正常PIN针样品基体中白色为α相,黄色为β相,黑色小块状为Pb相,整体金相组织分布均匀。具体形貌见图6。

从硬度测量结果可以看出,断裂PIN针硬度远大于正常PIN针。具体硬度测试结果见表3。

表3-维氏硬度结果

样品

断裂PIN针

正常PIN针

硬度HV0.2

147

99

改善PIN针冷加工后热处理工艺,降低PIN针内部残余应力。

推荐阅读:

电子电气产品检测

2025-10-25

电子电气产品检测

2025-10-25

【失效分析】托盘抗静电性能失效分析

2025-09-28

【失效分析】托盘抗静电性能失效分析

2025-09-28

增材制造(3D打印)产业一站式检测解决方案

2025-09-06

增材制造(3D打印)产业一站式检测解决方案

2025-09-06

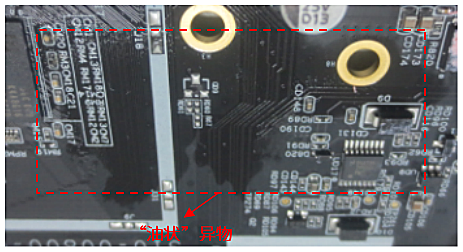

【失效分析】PCB主板表面"油状"异物分析

2025-08-23

【失效分析】PCB主板表面"油状"异物分析

2025-08-23

【失效分析】应用成分对比分析判断产品优劣

2025-08-09

【失效分析】应用成分对比分析判断产品优劣

2025-08-09

【失效分析】显示器外壳件开裂异常分析

2025-07-26

【失效分析】显示器外壳件开裂异常分析

2025-07-26