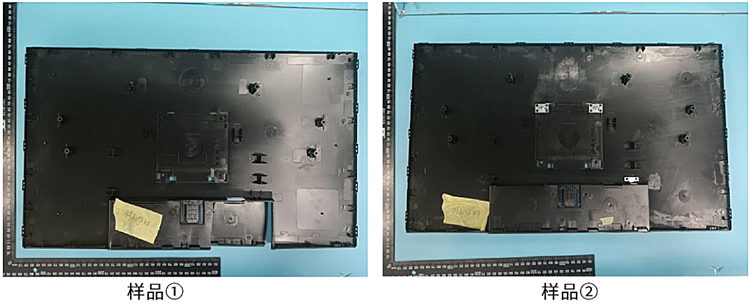

客户外包生产的后盖组装后出现开裂情况,开裂原因为塑胶外壳局部位置存在变形导致。客户提供正常品(样品①)和异常品(样品②)委托实验室进行比对分析,追溯异常翘曲的原因。

二.测试方案

测试项目

设备名称

拉伸强度/拉伸断裂标称应变

万能材料试验机

弯曲强度/弯曲模量

万能材料试验机

悬臂梁冲击强度(缺口)

冲击试验机

FT-IR

傅利叶变换红外光谱分析

Py-GCMS

热裂解-气相色谱质谱联用仪

GC-MS

气相色谱质谱联用仪

CP-OES

等离子体电感耦合发射光谱仪

TGA

热失重分析

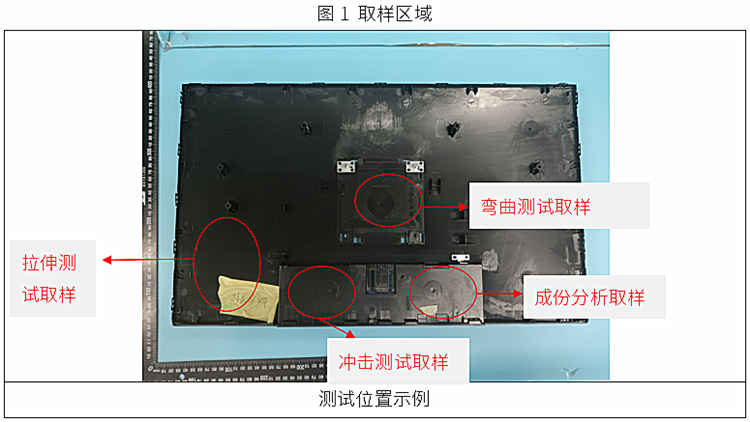

测试位置示例图:

3.1 物理机械性能测试:

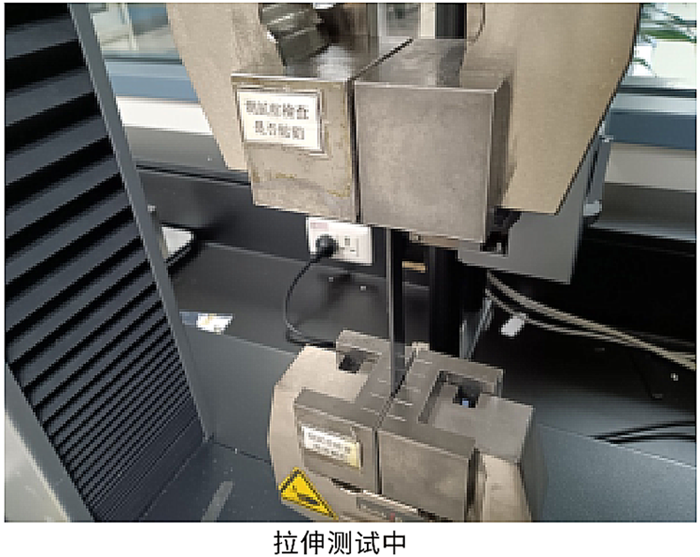

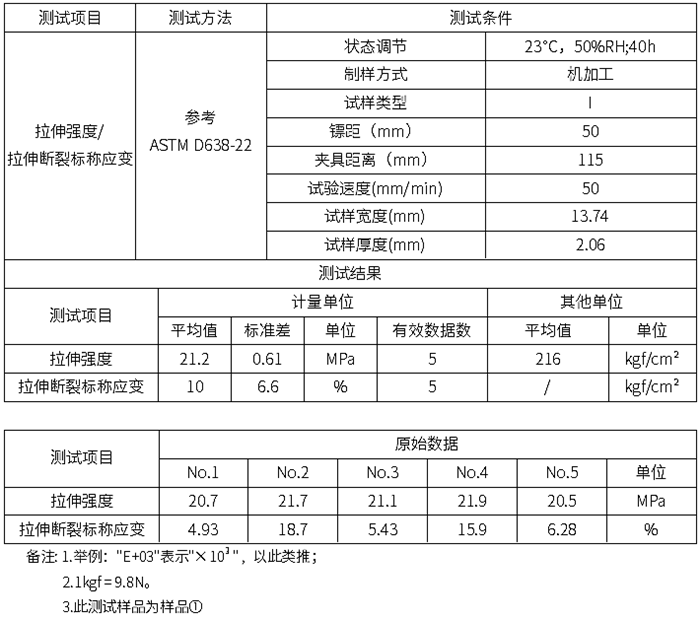

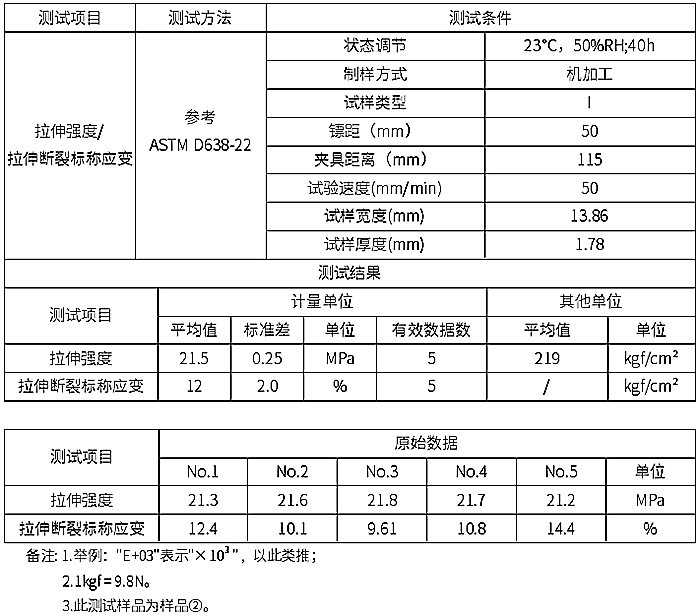

3.1.1 拉伸强度/拉伸断裂标称应变

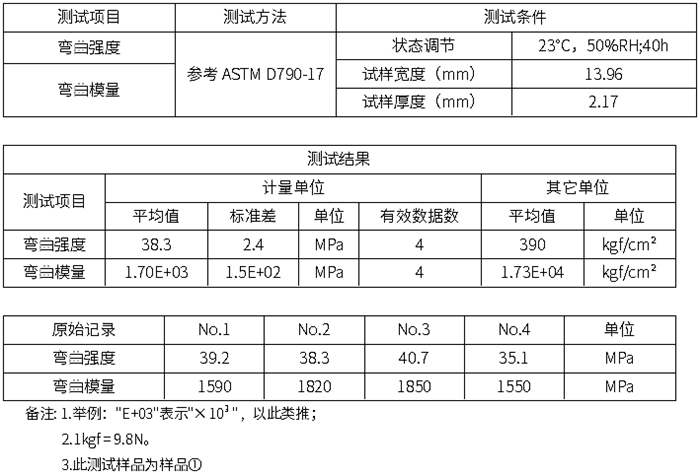

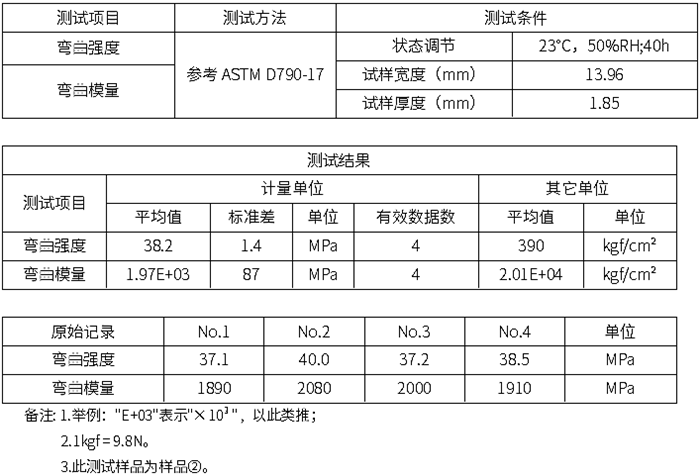

3.1.2 弯曲强度/完全模量:

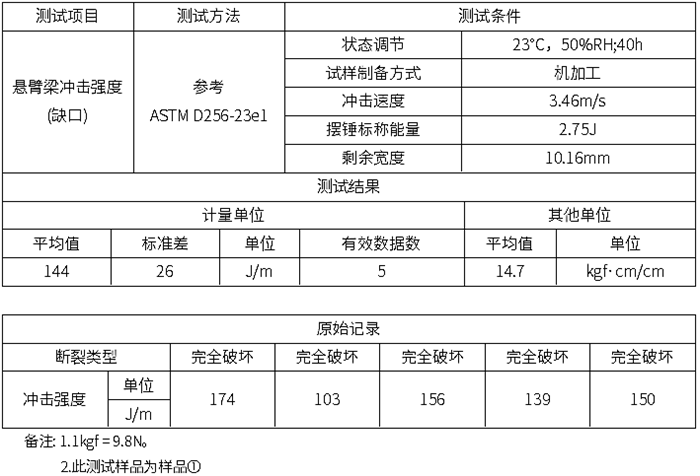

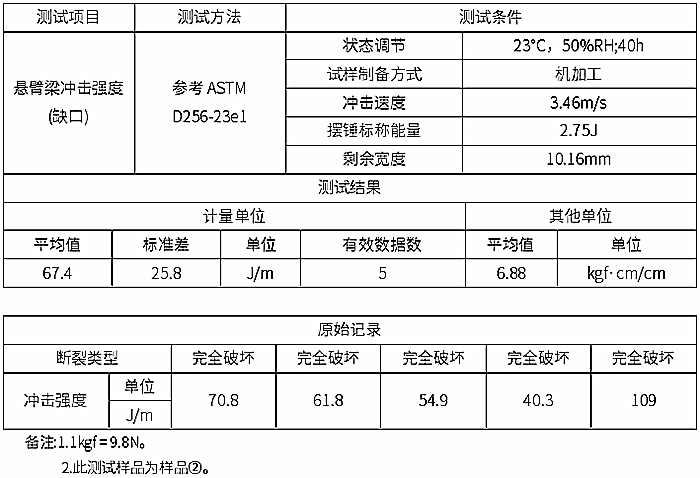

3.1.3 悬臂梁冲击强度(缺口):

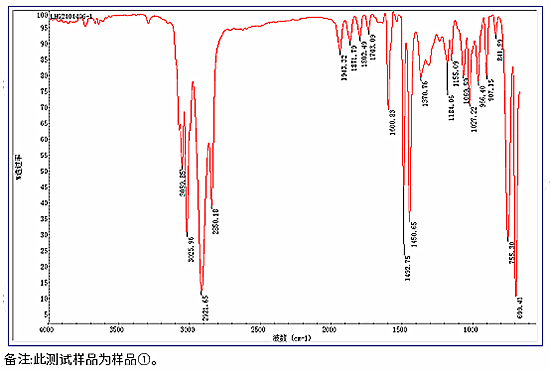

3.2 成份分析:

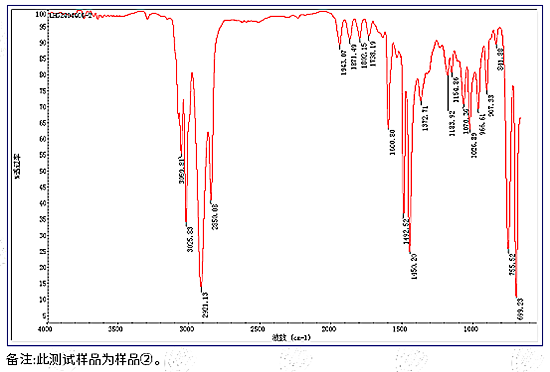

3.2.1 FTIR(红外光谱)分析

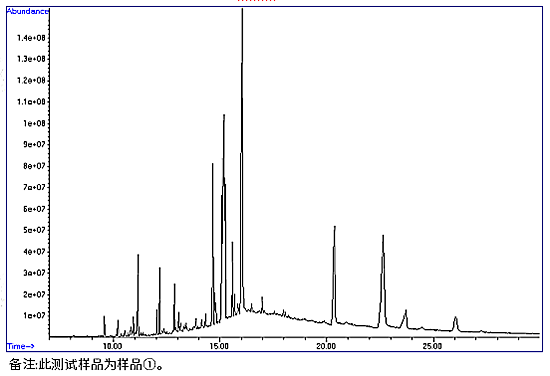

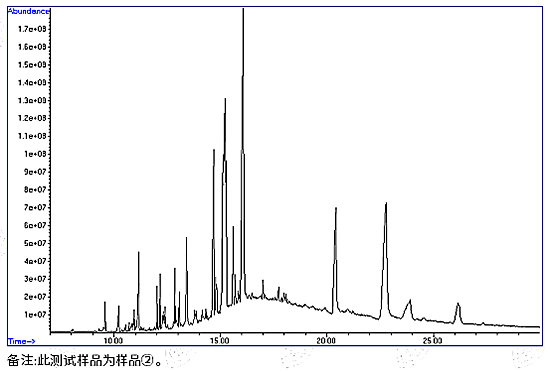

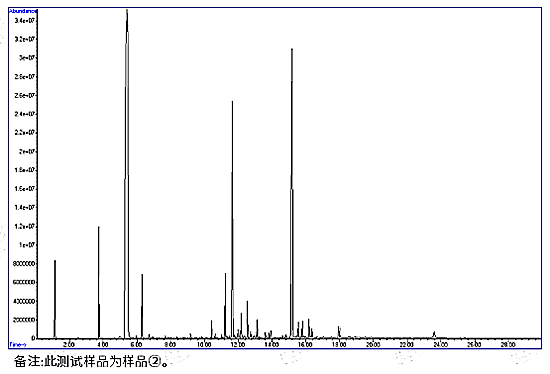

3.2.2 溶剂萃取液气相色谱-质谱联用仪(GC-MS)分析:

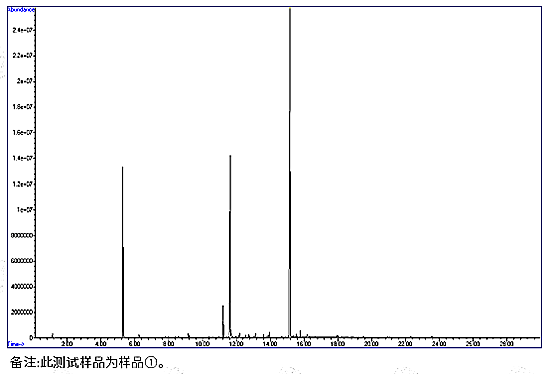

3.2.3 热裂解-气相色谱质谱联用(Py-GCMS)分析:

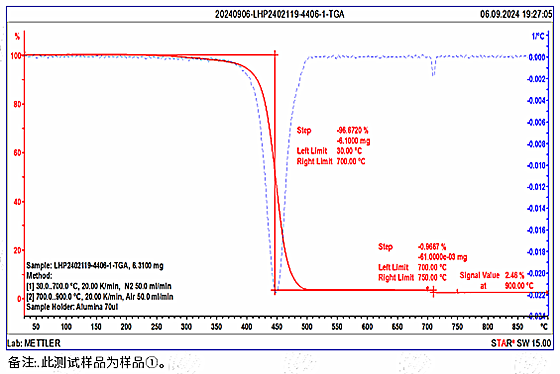

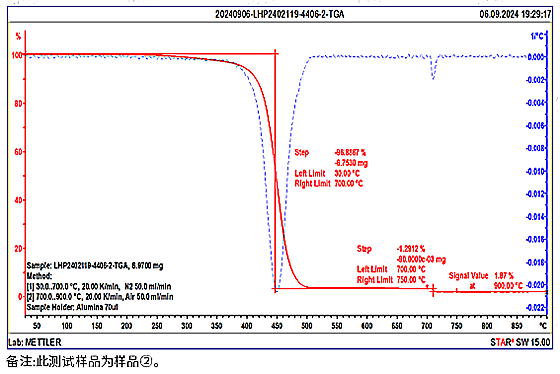

3.2.4 热失重(TGA)分析:

物理机械性能测试结论:

1.因标准的测试样条厚度与产品厚度差异过大,故无法同原料数据进行定性对比。两种产品厚度较为接近,可以横向对比两者的相关物性数据;

2.两产品的物理机械性能较为接近,但其中的冲击强度存在一定差异,正常品比异常品明显偏大,异常品比正常品厚度普遍偏小,这可能影响冲击力在样品断面上的传递从而导致数据差异。

成份分析结论:

1.结果表明异常品存在一定含量的聚碳酸酯(PC)成份,正常品并未检查这一成份,表明异常品存在一定的混料现象;

2.混料的引入可能会造成物料混合不均匀,成型保压后的冷却过程中因不同材料膨胀比例不一,会导致局部出现较大内应力。

五.结论1.当进行切换料或洗机时务必将旧料或洗机料清洗干净,并舍弃前几批试机样;

2.严格管控制品品质,制定相应的规格要求加以管控。

推荐阅读:

全氟及多氟烷基物质(PFAS)及其检测介绍

2026-01-17

全氟及多氟烷基物质(PFAS)及其检测介绍

2026-01-17

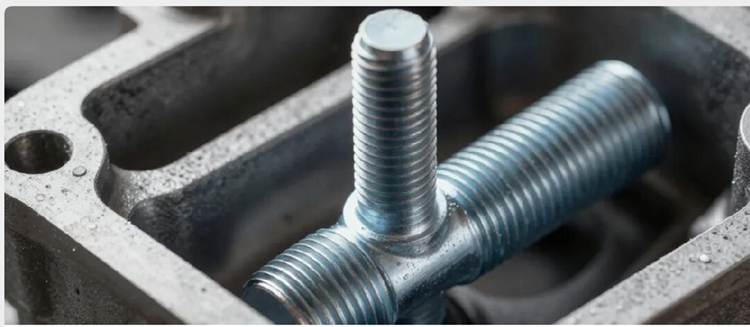

【失效分析】汽车发动机螺栓断裂分析

2025-12-17

【失效分析】汽车发动机螺栓断裂分析

2025-12-17

汽车材料及零部件测试

2025-11-27

汽车材料及零部件测试

2025-11-27

环境及有害物质检测

2025-11-15

环境及有害物质检测

2025-11-15

仪器校准及精密量测

2025-11-01

仪器校准及精密量测

2025-11-01

材料分析检测服务

2025-11-01

材料分析检测服务

2025-11-01